Solo pochi odiatori dell’auto elettrica, presenti anche tra i commentatori del nostro sito, si spingono fino al punto di negare che la trazione elettrica sia energeticamente più efficiente di quella termica. In tanti, tuttavia, minimizzano il divario. E in pochissimi hanno un’idea realistica di quanto esso sia.

Analisi al simulatore dell’Università di Pisa

di Giovanni Lutzemberger e Claudio Scarpelli ∗

Al fine di confrontare un veicolo elettrico con un veicolo convenzionale si effettuano

solitamente delle valutazioni di efficienza, ossia si stabilisce quanta energia deve essere erogata dalla fonte, sia essa un combustibile o una batteria, rispetto all’energia alle ruote che serve al veicolo per muoversi e seguire un certo profilo di velocità, assecondando le richieste del guidatore.

L’efficienza teorica dal serbatoio alle ruote?

Questa efficienza si definisce “dal serbatoio alle ruote”: in inglese “tank-to-wheels”.

Questo approccio si rifà ad una metodologia di analisi normalmente utilizzata per analisi di

impatto ambientale, dove si considera l’intera analisi di ciclo vita (LCA “Life Cycle

Assesment”) includendo la fase di “nascita” (estrazione dei materiali grezzi, trasformazione, fabbricazione e assemblaggio), vita utile e “rinascita”, che prevede la

dismissione del prodotto, con il parziale recupero dei materiali riutilizzabili.

All’interno della vita utile, l’analisi viene solitamente denominata “Well-to-Wheels”, ovvero dal pozzo alle ruote, a sua volta suddivisibile nella preparazione del combustibile (“well-to-tank”, ovvero “dal pozzo al serbatoio”) e quella già menzionata relativa al suo utilizzo “tank-to-wheels”.

Nel nostro caso dunque, effettueremo valutazioni di efficienza prendendo a riferimento la

fase “tank-to-wheels”, all’interno della parte di vita utile del veicolo. Ulteriori informazioni

sono riportate in [1].

Le elettriche sono sempre più efficienti

Prima di descrivere l’attività in questione, è giusto rimarcare come sia lecito aspettarsi che

i veicoli elettrici siano intrinsecamente più efficienti dei veicoli convenzionali per i motivi

che andiamo qui a riassumere:

In primo luogo, per sfruttare l’energia contenuta nel combustibile si deve passare

necessariamente da un processo di combustione che, come noto, sprigiona moltissima

energia sotto forma di calore, limitando molto la quota di energia del combustibile che alla fine si trasforma in energia meccanica disponibile all’albero motore.

In secondo luogo, i veicoli a combustione debbono “buttar via” l’energia delle frenate,

mentre i veicoli dotati di batteria possono recuperarne un’ampia parte. Questo comporta

per i veicoli a combustione dei consumi aggiuntivi rispetto a quelli che sono dovuti alla

resistenza al moto, per via dell’energia dissipata nei freni, soprattutto in città. Per questo i

consumi a chilometro di un veicolo a combustione sono spesso superiori in città che in autostrada.

Considerati questi due aspetti, è possibile da subito dare dei numeri di efficienza “tank-to-wheels” nei due casi: 90% per i veicoli elettrici e 30% per veicoli convenzionali. Significa che i veicoli elettrici sono 3 volte più efficienti dei veicoli convenzionali!

Ma è vero anche se le mettiamo “su strada”?

Comunque, al fine di essere più precisi, faremo un confronto più accurato e robusto da un punto di vista ingegneristico, avvalendoci di un software di simulazione e dati reali.

A questo proposito per effettuare un calcolo accurato dell’energia che arriva alle ruote rispetto a quella estratta dal serbatoio, in modo da calcolarne il rapporto che chiameremo efficienza “tank to wheels”, si ricorre all’impiego di un software di simulazione attraverso cui modelleremo due veicoli di riferimento: uno interamente elettrico a batteria, l’altro convenzionale.

Ci ispireremo in particolare a due automobili esistenti: una Volkswagen

ID.3, veicolo a batteria presente sul mercato da qualche anno, e una Volkswagen Golf, per decenni la vettura più venduta in Europa, equipaggiata con una moderna motorizzazione a benzina rispondente alle più recenti normative anti-inquinamento.

L’obiettivo sarà quello di immaginare di far eseguire ai due veicoli lo stesso percorso

standard, al fine di confrontare le efficienze “tank-to-wheels” nei due casi (ID.3 e Golf) nel modo più corretto dal punto di vista ingegneristico. Si riportano a questo proposito le

principali caratteristiche tecniche delle due autovetture in questione. Come sarà più chiaro

in seguito, queste sono proprio i dati che servono al nostro simulatore. Nei prossimi

paragrafi si mostreranno dunque le caratteristiche dei simulatori impiegati, mentre l’ultima parte dell’articolo sarà dedicata ai risultati.

ID3 e Golf alla prova del simulatore/ L’elettrica…

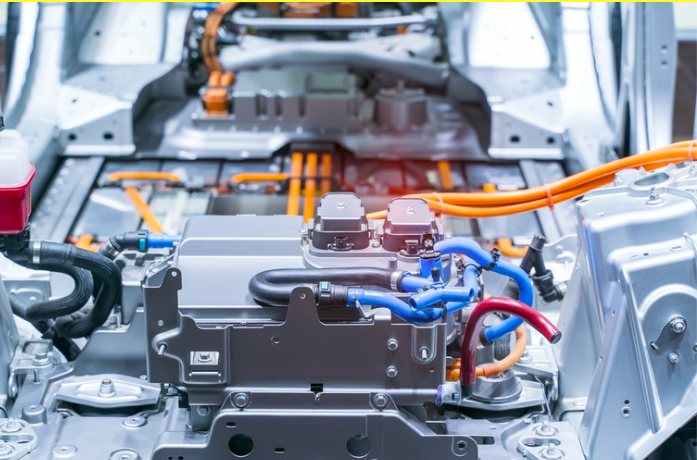

Per prima cosa definiamo l’architettura propulsiva che abbiamo intenzione di simulare.

Nel caso di powertrain elettrico a batteria, dobbiamo intanto ricordare che la quasi

totalità delle auto elettriche in circolazione sono prive di cambio di velocità, ovvero un dispositivo meccanico che consente di variare il rapporto fra la velocità di uscita e quella di ingresso della trasmissione. Le auto elettriche non ne hanno necessariamente bisogno, per le ragioni spiegate in [2].

In sintesi il powertrain di un veicolo elettrico si può riassumere con lo schema molto semplice riportato qui sotto.

La batteria alimenta l’inverter trifase, che converte l’energia da corrente continua a

corrente alternata trifase che alimenta il motore elettrico che poi, con l’interposizione di un riduttore meccanico, porta la potenza meccanica alle ruote motrici.

A partire da questa architettura propulsiva si è realizzato un simulatore. Il simulatore

sviluppato è in particolare basato sul linguaggio Modelica e sulla libreria Modelica

Standard Library [3] Questo linguaggio e questa libreria consentono di realizzare

graficamente modelli che hanno una struttura estremamente simile a come

rappresentiamo i sistemi da simulare nei nostri schemi e sui libri, o a come potremmo

assemblarne i diversi componenti in un laboratorio.

Vediamo quindi nella seguente figura che aspetto ha il modello che useremo, che è

il medesimo già visto negli articoli [4, 5] e corrispondente all’architettura propulsiva

riportata in Figura 1.

Dovrebbe essere facile riconoscere nella figura del modello simulativo gli elementi

presenti nell’architettura riportata sopra: la batteria, l’inverter e il motore (qui uniti a

formare un unico componente, come spesso accade anche fisicamente nelle auto), il

riduttore, la ruota.

Il modello è completato dalla forza “dragForce”, che è la resistenza al moto alla quale

è soggetto il veicolo. Contiene inoltre il pilota, che attraverso il pedale dell’acceleratore (il filo blu che esce dalla sua icona) richiede al gruppo inverter-motore una certa coppia.

In questo modello, per semplicità, immaginiamo di avere una guida a pedale singolo

(chiamata anche one-pedal), come è ad esempio quella della Nissan Leaf, che

consente con il solo pedale dell’acceleratore sia di accelerare che di frenare (salvo

frenate di emergenza). Nelle accelerazioni la coppia richiesta assumerà un valore

positivo, per frenare un valore negativo.

Un viaggio simulato secondo il ciclo WLTC

Possiamo immaginare che il pilota controlli il veicolo per far sì che la velocità nel

tempo sia prossima a quella che lui desidera. Questo corrisponde anche alle modalità

con cui si provano i veicoli. Fino al 2017 i veicoli nell’Unione Europea venivano provati

con un ciclo denominato NEDC, mentre ora vengono provati con un ciclo più realistico denominato WLTC (Worldwide harmonized Light vehicle Test Cycle, spesso indicato come WLTP o Worldwide harmonized Light vehicle Test Procedure) [6].

Il nostro pilota, come descritto in seguito, avrà nella mente proprio questo ciclo da

riprodurre, ed eserciterà il comando di coppia far sì che la velocità sia prossima a

quella prevista dal ciclo.

Ma cosa c’è dentro gli elementi che compongono il modello? Ovviamente per ognuno

degli elementi si possono usare modellazioni più o meno complicate, e di conseguenza

sarà più o meno complicato quello che metteremo all’interno di ognuno degli oggetti.

Per questo articolo, come avvenuto anche in [5], scegliamo modelli molto semplici,

ma che sono comunque in grado di darci risultati numerici realistici.

Dal pilota alla forza resistente: cosa c’è nel simulatore

Ecco cosa c’è nella nostra implementazione dei vari blocchetti:

Il pilota. Il nostro modello di pilota è molto semplice: legge dal “sensore” la

velocità effettiva del veicolo, ed ha in mente la velocità che vuole avere istante per

istante (la scritta rossa “velocità” sopra la sua testa). Di conseguenza agisce

aumentando la pressione sul pedale di acceleratore, per richiedere una maggiore

coppia se la velocità è inferiore a quella desiderata, riducendola se è superiore.

La batteria. Il modello di batteria è un modello che è stato costruito e validato nel

laboratorio batterie del Dipartimento di Ingegneria dell’Energia, dei Sistemi e delle

Costruzioni (DESTEC) dell’Università di Pisa. Il modello si compone di un circuito

elettrico equivalente capace di rappresentare con un ottimo grado di accuratezza il

comportamento e le prestazioni della batteria, in termini di tensione, di

temperatura e di efficienza. Non entro nel merito di come sia composto il modello

di batteria al suo interno perché non è lo scopo di questo articolo e quindi non vale

la pena discuterla oltre. Basti dire che tale modello è stato calibrato secondo il tipo

di batteria che monta la Volkswagen ID.3, con energia nominale pari a 58 kWh.

Il gruppo motore-inverter. Questo rappresenta l’azionamento, ovvero l’insieme

di inverter e motore. Esso ha il compito di trasferire al suo albero di uscita, a sua

volta collegato al primario del riduttore la coppia che il pilota sta richiedendo. Devo

ovviamente contenere la curva di limitazione della potenza dell’azionamento,

secondo il medesimo approccio presentato in [4]. Il motore elettrico ha una

potenza massima dichiarata di 150 kW. Nel medesimo blocco è riportata una

mappa di efficienza dell’azionamento, che ci dice come varia l’efficienza

dell’assieme motore-inverter in funzione del punto di lavoro, cioè dei valori di

coppia e velocità di rotazione. Questa mappa è riportata anche qui sotto

Riduttore. Il suo compito è stato descritto matematicamente nell’articolo [2]. A

partire dai dati riportati nell’articolo [7], il rapporto di riduzione della Volkswagen

ID.3 è stato assunto pari a 1:11.5. Inoltre, si sono considerate le non idealità di

questo componente, inserendo un totale di 4% di perdite, derivanti da 2% di

perdite per coppia di ingranaggi (come è usuale nella costruzione di accoppiamenti

dentati), e supponendo di avere una riduzione finale a due coppie di ingranaggi.

Ruota. Svolge il ruolo delle ruote motrici. Essa trasforma le grandezze “di

rotazione” (quelle di un albero che ruota e che trasmette la potenza come prodotto

di coppia e velocità angolare) in grandezze di “traslazione” (quelle di un oggetto

che trasla, la nostra auto, e che trasmette la potenza come prodotto di forza e

velocità).

Massa. È la massa della nostra auto, posta pari a 1800 kg. Si collega al resto del

veicolo mediante i due quadrati di figura. Il quadrato verde pieno, a sinistra,

contiene la forza di scambio fra le ruote motrici e la strada; quello vuoto a destra,

la forza che si oppone al moto per via degli attriti e della resistenza dell’aria.

Queste due forze sono uguali fra di loro solo (nella marcia in piano) quando il

veicolo viaggia a velocità costante; durante le accelerate la forza del quadratino

pieno supera quella di quello bianco, durante le frenate è il contrario.

Forza resistente al moto. Contiene la descrizione della resistenza al moto,

esattamente come l’abbiamo analizzata nel paragrafo nell’articolo [4]. Per la nostra

auto di riferimento si è in particolare assunto per il coefficiente di resistenza a

rotolamento un valore di 0.013, valore di tipico impiego [8], una sezione frontale

pari a 2.4 m 2 e infine un C x di 0.27. Questi ultimi valori sono stati desunti dalle

informazioni tecniche fornite dal costruttore.

ID3 e Golf alla prova del simulatore/ La termica…

Passiamo adesso al simulatore della nostra Volkswagen Golf a benzina. L’architettura

propulsiva è quella riportata nello schema qui sotto, dove sono riportati il motore a

combustione interna in luogo dell’azionamento elettrico, e il cambio di velocità,

assente per le ragioni già spiegate nell’architettura della vettura elettrica.

Passando al nostro simulatore, visibile qui sopra, si nota subito come esso presenti alcune componenti a comune quali il pilota, il riduttore, la ruota, la massa e la forza

resistente al moto, per le quali valgono le medesime descrizioni di massima già

fornite. Ovviamente diversi saranno i numeri inseriti nel modello, in particolare

prenderemo a riferimento le caratteristiche della nostra Volkswagen Golf a benzina.

Meno massa, più ingranaggi. Poi c’è la benzina…

In particolare, la massa è adesso molto più bassa, da 1800 kg a 1350 kg. In effetti le

auto a batteria scontano una massa ancora elevata rispetto ai veicoli convenzionali, e

tra l’altro la nostra Golf è a benzina, dunque sconta una massa minore anche rispetto

ad un modello sempre convenzionale, ma a gasolio. In Figura 5 si nota anche (in

giallo) il bus di comunicazione tra i diversi componenti, chiamato “BUS di segnale”.

In questo BUS transitano le varie informazioni del modello, come i segnali di lettura delle

variabili e controllo dei componenti. Ad esempio, il segnale di posizione

dell’acceleratore per aumentare o diminuire il combustibile in ingresso, così come il

segnale di cambio marcia, in funzione della velocità e del percorso da eseguire.

Per quanto riguarda gli altri parametri, il C x e la sezione frontale non sono molto

diversi rispetto alla ID.3, rispettivamente pari a 0.28 e 2.2 m 2 . Il coefficiente di

resistenza a rotolamento è inalterato rispetto al caso precedente, ovvero risulta essere

pari a 0.013. Da notare che è ancora presente una riduzione finale, di valore però

molto diverso rispetto a prima, proprio per via di ulteriori riduzioni presenti all’interno

del cambio di velocità. Il valore dichiarato dal costruttore è adesso pari a 1:3.39.

Motore a combustione interna. Per la modellazione del motore a combustione

interna è stato seguito un approccio non troppo diverso rispetto a quello

dell’azionamento elettrico: si individuano intanto una curva di potenza e coppia

massima, fornite dal costruttore, in funzione della velocità del motore: questo

aspetto consente di delimitare la regione operativa del motore a combustione

interna.

All’interno di questa zona operativa corrispondono diversi valori di

consumo, e dunque di efficienza, del motore. Di seguito si riporta la mappa di

efficienza utilizzata, derivante dalle informazioni fornite dal costruttore in [9] e, e

considerando un potere calorifero della benzina pari a 12.2 kWh/kg. Questa mappa

è riportata anche qui sotto.

Trasmissione. La trasmissione si compone di una frizione e un cambio di velocità.

Nel modello in questione è stato simulato l’utilizzo di un cambio automatico con

convertitore idraulico di coppia, una tra le configurazioni di trasmissione

automatica più diffusa. Si potrebbe obiettare che una moderna Golf a benzina

impieghi in realtà una trasmissione automatica di diversa tecnologia, ovvero a

doppia frizione. Dobbiamo tuttavia precisare che esula dai nostri scopi quello di

modellare dettagliatamente il cambio di un veicolo convenzionale: nell’ottica di

effettuare un confronto equo dei due veicoli, ci basta rappresentare correttamente

le perdite all’interno della trasmissione.

Per le perdite della trasmissione e cambio, come fatto per le perdite della riduzione

finale del veicolo elettrico, si considera tipicamente un 2% per coppia di

ingranaggi. Il numero di coppie di ingranaggi in questo caso cambia a seconda

della marcia: ad esempio ho una sola coppia di ingranaggi alle marce alte (quindi

2% di perdite) e due coppie di ingranaggi alle marce basse (quindi 4% di perdite).

I rapporti delle varie marce sono infine stati posti verosimilmente uguali a quelli

dichiarati dal costruttore (1 a marcia: rapporto 1:3.3, fino alla 5 a con rapporto 1:

0.76.

Primo risultato: il ciclo WLTC centrato in pieno

Con questi due modelli simulativi possiamo a questo punto passare ad analizzare il

comportamento delle nostre auto, la Volkswagen Golf 1.5 TSI e la ID.3 nel ciclo di

riferimento WLTC.

Il primo elemento da verificare è se ciascun veicolo sia in grado di seguire il profilo di

velocità richiesta, condizione evidentemente necessaria per effettuare una corretta

valutazione dei consumi energetici. Da osservare qui sotto come il veicolo segua

bene il profilo richiesto, grazie a un modello di pilota piuttosto reattivo: in effetti, più chi guida è pronto ad agire sui comandi di acceleratore e freno, più la velocità reale

del veicolo coincide con quella desiderata dal pilota. Da precisare che si è riportato il

profilo di velocità della sola ID.3. Ovviamente quello della Golf è il medesimo.

Per approfondire ancora cosa accade a livello di scambio di forze tra il veicolo e la

strada, si riportano nella seguente Figura 8 gli andamenti della forza di scambio fra le

gomme e l’asfalto (in curva rossa), e della resistenza al moto (curva blu).

Consideriamo per il momento sempre la nostra ID.3. Per la Golf avremo andamenti

leggermente differenti, dovuti ai diversi parametri che influenzano la resistenza al

moto, in particolare la massa.

Come visibile dal grafico, la forza per vincere la resistenza al moto (curva blu) è una

parte molto piccola della forza messa in campo dalle ruote (curva rossa). La differenza fra le due curve è il prodotto della massa del veicolo per l’accelerazione. In sostanza serve per accelerare il veicolo nei tratti a velocità crescente, e decelerarlo nei tratti a velocità decrescente.

Proprio perché la differenza è proporzionale all’accelerazione, essa è zero nei tratti a velocità costante, in quanto in quei tratti l’accelerazione vale zero. Guardiamo ora invece le potenze, in Figura 9.

L’asso nella manica della frenata rigenerativa

Come si vede la potenza per vincere la resistenza al moto (blu) è molto piccola

rispetto a quella meccanica che arriva alle ruote. Dove va l’eccesso di potenza? In

accumulo in energia cinetica del veicolo. In sostanza l’area compresa fra la curva

rossa e la blu è l’energia cinetica accumulata durante una accelerata, e disponibile per

il recupero durante la frenata successiva.

A questo proposito, se il motore e l’inverter avessero efficienza del 100% ovviamente

impossibile (ma oggi ognuno dei due può raggiungere anche 95%) durante la frenata

tutta l’energia cinetica verrebbe inviata nuovamente in batteria.

Nel caso del veicolo convenzionale, l’area fra la curva rossa e la blu va sempre in energia cinetica, la quale però viene poi tutta “buttata via” durante le frenate, in dissipazione termica nei freni.

Al fine di valutare l’efficienza Tank-to-Wheels non possiamo però fermarci ad

analizzare quello che succede alle ruote, ma dobbiamo procedere da valle (le ruote)

verso monte (il serbatoio o la batteria) nel nostro sistema di propulsione.

Golf a benzina: tanta energia buttata via in calore

Nel caso della Golf benzina, partendo dalla quantità di combustibile consumato e

considerandone il potere calorifico, ovvero l’energia che si può ricavare per unità di

massa (tipicamente per la benzina sia ha un potere calorifico uguale a 12.2 kWh/kg), si risale all’energia chimica del combustibile complessivamente utilizzata. In questo

caso stiamo dunque inglobando nel nostro calcolo l’efficienza del motore a

combustione interna, quella del cambio di velocità e della riduzione finale.

Nel caso della ID.3, risaliamo dall’energia erogata ai morsetti della batteria, a monte

delle perdite dell’azionamento elettrico, comprensivo di macchina elettrica e inverter,

e del riduttore di velocità. Anche la batteria è un componente sottoposto a perdite,

fortunatamente piccole, considerate nel computo.

Ci serve poi mostrare anche l’energia meccanica che arriva alle ruote e serve per

seguire il profilo di velocità, ovviamente sempre per la ID.3 che per la Golf. La Figura

10 mostra le energie alla fonte e alle ruote per i due veicoli in esame, al fine di

consentirci di effettuare i dovuti confronti.

Come si osserva dai grafici, tra veicolo convenzionale e veicolo elettrico è intanto

immediatamente osservabile una significativa differenza dell’energia a livello di serbatoio: ovvero al “Tank” della nostra efficienza “Tank-to-Wheels”.

I consumi a fine ciclo: Golf 10,85 kWh, ID3 3,67

Infatti, nel caso del combustibile, a fine ciclo WLTP si registra un valore di 10.85 kWh, ben maggiore dei 3.67 kWh consumati dal veicolo elettrico. Questo è causato in massima parte dall’enorme differenza dei valori di efficienza tra la mappe del motore termico (v.Figura 6) e la mappa dell’azionamento elettrico (v. Figura 3).

L’energia erogata ai morsetti della batteria è invece assai più ridotta, poiché può accogliere l’energia recuperata dall’azionamento elettrico durante le fasi di frenatura.

Inoltre, grazie al modello di batteria utilizzato, e osservando i risultati mostrati in Figura 10, possiamo dare anche un’ulteriore informazione a favore dei veicoli elettrici: l’efficienza della sola batteria, durante il ciclo di riferimento è pari al rapporto tra l’energia in uscita batteria (curva rossa del grafico a sinistra di Figura 10) e l’energia in uscita batteria più le sue perdite (curva verde del grafico a sinistra di Figura 10).

Questo rapporto viene pari al 97.8%, dimostrando che tra i componenti che costruiscono i powertrain dei veicoli elettrici, la batteria è senz’altro il componente che lavora ad efficienza maggiore.

Solo il peso penalizza un po’ l’elettrica

Invece, per quanto riguarda l’energia “alle ruote”, come si vede la differenza tra le

curve è dovuta alle diverse caratteristiche dei veicoli, con l’elettrico che presenta un

consumo maggiore a causa del significativo incremento di massa. È lecito aspettarsi che le variazioni dei termini dovuti alla resistenza aerodinamica, ovvero l’incremento di sezione frontale e la riduzione del C x , incidano in maniera trascurabile visto che la velocità media del ciclo in questione è piuttosto bassa.

A questo punto possiamo finalmente calcolare l’efficienza “Tank-to-Wheels” dei nostri

due veicoli, facendo il rapporto tra l’ ”Energia alle ruote” (curve blu di Figura 10) e

l’energia alla fonte: “Energia del carburante” per la Golf benzina o “Energia in uscita

batteria + perdite di batteria” per la ID.3 (sono le rispettive curve verdi di Figura 10).

La differenza, assai significativa, è riportata nella tabella sotto. Da osservare che il

calcolo è stato effettuato valutando la catena di efficienze dei diversi componenti, e

dunque tale risultato è assolutamente realistico.

Efficienza: per l’elettrica la vittoria è schiacciante

I veicoli a propulsione elettrica appaiono dunque intrinsecamente più efficienti dei veicoli convenzionali, e la differenza è schiacciante, di ben 3.5 volte!

Principalmente grazie alla più alta efficienza del motore elettrico rispetto al motore a combustione interna, e alla possibilità di effettuare frenatura a recupero. Da precisare, come già spiegato, che le perdite della batteria sono state incluse nella nostra analisi, dunque il confronto appare assolutamente realistico.

Il presente articolo ha mostrato come per effettuare un confronto di efficienza tank-

to-wheels con criterio, senza scadere nei più insensati luoghi comuni, sia necessario

un simulatore dinamico, in grado di misurare istantaneamente i consumi energetici dei

veicoli che si vogliono confrontare. Al fine di utilizzarlo correttamente, è necessario

ispirarsi a fonti affidabili. Come si vede abbiamo tarato i nostri simulatori con dati

ripresi da articoli scientifici e documenti del costruttore, spiegando peraltro in dettaglio tutte le ipotesi impiegate.

I risultati ci hanno mostrato una schiacciante differenza di efficienza del veicolo

elettrico nei confronti del veicolo convenzionale. Benché la cosa fosse intuibile anche

da considerazioni qualitative sulla natura dei componenti (esempio la possibilità di

recuperare energia dalla frenatura), il simulatore ha fornito risultati precisi e accurati, che tengono peraltro in conto di condizioni di impiego reale per i due veicoli presi a riferimento.

Riferimenti

[1] I veicoli elettrici azzerano le emissioni? No, oggi le dimezzano soltanto –

[2] Capire i veicoli elettrici/5 Coppia, potenza e velocità base –

[3] www.modelica.org

[4] I numeri di Tesla Model S Plaid: meglio di una F1

[5] I numeri di Tesla Model S Plaid /2 Il simulatore dice che…

[6] Descrizione WLTP di VW

[7] https://www.sciencedirect.com/science/article/pii/S2590116822000133

[8] G. Genta, Meccanica dell’autoveicolo, Levrotto & Bella, 1 gennaio 2000

[9] https://theicct.org/publication/downsized-boosted-gasoline-engines/

∗Claudio Scarpelli: Ricercatore di Sistemi Elettrici per l’energia

∗Giovanni Lutzemberger: docente di Sistemi Elettrici per l’Energia e docente di Veicoli Elettrici e Ibridi.