Dal sistema Toyota (TPS) ai robot. Gli ultimi quattro decenni della storia dell’automobile hanno visto prima la scomparsa delle scorte di magazzino, poi pian piano la quasi scomparsa degli operai. E la transizione elettrica potrebbe accelerare questi processi. Vediamo come, in compagnia del nostro Vittorio Milani. Qui tutti gli articoli della rubrica “La stanza dell’ingegnere”

Nella prima parte di questo articolo dedicato al modo in cui si sono prodotte le auto nel corso della storia avevamo visto il passaggio dal metodo artigianale a quello industriale e i motivi per cui questo sistema ha iniziato a scricchiolare sotto la pressione delle auto Giapponesi concepite e costruite con il sistema Toyota (TPS). Oggi parliamo di questo nuovo sistema e dei successivi sviluppi fino ai giorni nostri.

La terza rivoluzione: il sistema Toyota

Il sistema Toyota (Toyota Production System o TPS) è nato in Giappone per opera di Taiichi Ohno e Shigeo Shingo negli anni ’50, e ha ridefinito completamente il modo in cui le automobili sarebbero state prodotte nel mondo.

Ohno visitò negli anni Trenta gli stabilimenti negli Stati Uniti, dove osservò a fondo il sistema fordista, dal quale ripartì per “inventare” quello che poi sarebbe stato chiamato Sistema Toyota o anche “Lean Production”.

Il TPS è un insieme di metodiche, ma soprattutto una “filosofia” profondamente diversa da quella fordista della mass-production. Pur salvandone alcuni aspetti, introduce concetti e pratiche che appaiono per molti difficili da accettare in quanto molto spesso controintuitive per la mentalità occidentale.

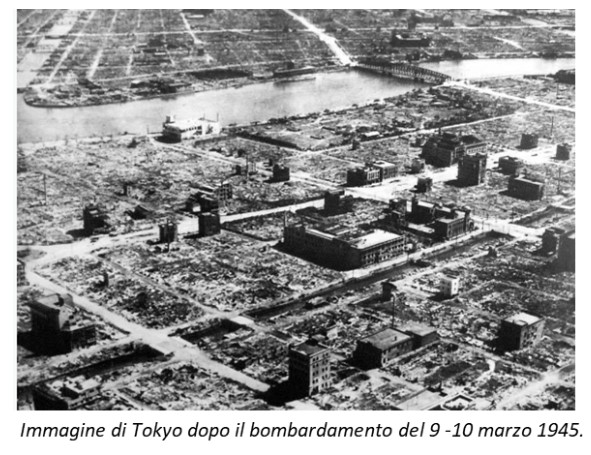

Per capire il senso profondo del Sistema Toyota dobbiamo pensare a quello che era il Giappone alla fine di una guerra persa disastrosamente: il classico cumulo di macerie. Un paese, già senza materie prime di suo, con un’industria distrutta e senza diponibilità finanziarie.

Nasce a Tokio da un cumulo di macerie

Che fare una situazione del genere, e senza un piano Marshall in vista, come per i paesi europei? L’unica possibilità era utilizzare al meglio quel che rimaneva e puntare a vendere prodotti di alta qualità all’estero visto che il mercato interno era ridotto ai minimi termini.

Già, ma come? Risposta: eliminando tutto il superfluo, compreso lo spazio inutile, ad esempio avvicinando il più possibile tutte le postazioni delle linee di produzione e facendole lavorare con il “flusso a un pezzo alla volta” per impedire l’accumulo di materiale semilavorato in fabbrica. E soprattutto facendo la cosa giusta al primo colpo per garantire che il pezzo che transita a valle da una stazione all’altra sia perfetto.

Ma se una macchina o un utensile in una certa postazione riscontra un problema improvviso, senza scorte intermedie, che si fa, si blocca la linea di produzione? Risposta: sì. E tra poco vedremo perché.

Tutti in fabbrica, fianco a fianco

Il sistema Toyota non è una ricetta univoca, ma è basato su alcuni concetti chiave. Il primo di questi, lo abbiamo accennato, è l’eliminazione dello spreco in tutte le sue forme, chiamato MUDA (spreco di spazio, di movimenti, di sovrapproduzioni, di scarti, di scorte inutili, di trasporti, di attese). Le attività che si svolgono in una fabbrica devono essere solo quelle che aggiungono valore al prodotto.

Che significa? Facciamo un esempio: un’operazione di avvitatura per serrare due pezzi tra loro durante il montaggio è un’attività a valore aggiunto; prendere dei pezzi, metterli in un magazzino e poi tirarli fuori non aggiunge valore al prodotto, ed è quindi “muda”.

Molte sono le metodiche utilizzate, ad esempio il Poka-Yoke (utilizzo di dispositivi o soluzioni che prevengono gli errori durante la produzione, il Kaizen (miglioramento continuo), il Just-in-time (produzione sincronizzata con la domanda), il Jidoka (autocontrollo e individuazione automatica dei difetti), e tante altre.

In pratica, il materiale passa da una stazione all’altra solo se quella a valle abilita la “consegna” (del resto non ci sarebbe volutamente spazio dove metterlo). Nella fabbrica tradizionale “fordista” le linee producono invece i componenti sulla base di programmi che “spingono” la produzione. I prodotti intermedi venivano poi stoccati in magazzini intermedi (il cosiddetto WIP, Work-In-Process) che tendevano a crescere a dismisura a causa dei problemi che abbiamo raccontato nella prima parte di questo articolo.

La fabbrica che spinge e quella che tira

Con il sistema Toyota si ribalta la logica di governo del flusso: da PUSH (spinto da programmi spesso imprecisi) a PULL, cioè “tirati” dalla stazione a valle che abilita la produzione senza bisogno di programmazione intermedia perché autoregolante. Resta solo un programma principale di produzione del prodotto finito (ad esempio settimanale): poi tutto gira come un orologio in automatico autoregolandosi.

A differenza dal modello occidentale l’organizzazione TPS è centrata sulla fabbrica e sul coinvolgimento degli operai nella risoluzione dei problemi. Non più i colletti bianchi che lavorano “ai piani alti” e gli operai come manodopera dequalificata facilmente intercambiabile (come nel Taylorismo), ma tutti lavorano a stretto contatto e vivono fisicamente in fabbrica, operai, tecnici, ingegneri e perfino i manager.

La figura dell’operaio diventa centrale perché è colui che, facendo concretamente le cose, è in grado di capire per primo se ci sono problemi o opportunità di miglioramento.

Kaizen ovvero, miglioramento continuo

Qualsiasi suggerimento, anche di piccola entità, viene valutato e implementato secondo la filosofia del Kaizen, cioè il miglioramento a piccoli passi e continuo. E ogni soluzione individuata si consolida diventando un nuovo standard rigorosamente codificato. Questo è il cuore del TPS: risoluzione veloce dei problemi e miglioramento continuo.

Un pensiero decisamente diverso da quello occidentale, dove le modifiche del processo produttivo venivano studiate a tavolino da squadre di ingegneri nei loro uffici che spesso si traducevano in grossi investimenti in complessi macchinari che facevano procedere i miglioramenti a grandi “salti”, ma con altrettanto grandi rischi se qualcosa non avesse funzionato subito a dovere.

E ciò accadeva spesso, generando problemi di fermi, di qualità e di costi, con il mantenimento di squadre di tecnici sempre presenti per intervenire continuamente sul meraviglioso e capriccioso macchinario. L’opposto della semplicità alla base del Sistema Toyota.

Il ribaltamento del concetto di “qualità”

Ma l’aspetto davvero più importante, è la differente concezione della “qualità”: in occidente la qualità era considerata un costo. Erano tempi in cui era normale accettare che una Mercedes costasse di più di un’auto equivalente di un’altra marca perché era considerata anche più affidabile, cioè si rompeva meno.

Questo era il frutto di una filosofia della produzione che considerava un certo livello di difettosità come “accettabile”. Ad esempio, per un certo pezzo si stabiliva che il 97% di pezzi conformi era il livello corretto perché uno scarto del 3% era considerato “normale”, e cercare di ridurlo ulteriormente era considerato un costo eccessivo e inutile.

I pezzi difettosi (se intercettati, ma non sempre la cosa avveniva) venivano poi ripresi, aggiustati o scartati, generando così problemi e costi nascosti a non finire.

I costi della “non qualità”

Nel sistema Toyota funziona esattamente al contrario: la “non-qualità” è considerata un costo, perché la difettosità accettata oggi tornerà indietro domani con gli interessi, e sarà molto, ma molto peggio intervenire su un pezzo difettoso già montato dentro l’automobile finita che non subito in fase di montaggio! Per il TPS solo il 100% di qualità è accettabile: se il risultato è inferiore, ogni sforzo deve essere perseguito per mirare a questo unico obiettivo.

Gli occidentali avrebbero poi chiamato questo approccio “Qualità Totale” scrivendoci sopra montagne di libri con grandi spiegazioni concettuali a posteriori. I giapponesi la facevano e basta. E adesso vedremo come.

Premi all’operaio che ferma la macchina

Una cosa che scioccò gli occidentali, quando finalmente decisero ad andare a visitare le fabbriche in Giappone, fu scoprire che ogni operaio aveva a disposizione un pulsante per bloccare la linea se avesse riscontrato un problema durante il montaggio.

Scattava quindi un allarme generale con tanto di sirena e luce lampeggiante, e tutti si precipitavano sul posto per capire l’origine del problema e individuare la risoluzione. Peraltro tecnici e ingegneri erano già lì in fabbrica e non devono essere rintracciati nei loro uffici…

Spesso anche i fornitori più importanti facevano parte di queste squadre già predisposte, che non erano solo di assistenza, ma erano create per il Kaizen quotidiano (miglioramento continuo). In Occidente, la sola idea di un operaio dotato del potere di fermare una linea, e quindi il lavoro di centinaia di persone, equivaleva a una barzelletta nemmeno tanto divertente.

Appare evidente la differenza con il fordismo, dove la qualità in fabbrica era una faccenda da “ispettori”, mentre ora è il frutto di un lavoro di gruppo che la qualità la realizza nel produrre (built-in).

L’occidente scopre questa “cosa”, la chiama TPS e inizia a copiarla

L’aspetto bizzarro di tutta questa vicenda fu che i Giapponesi non si resero conto di quello che avevano combinato, e infatti non furono loro a dare il nome TPS al sistema Toyota, e tantomeno a coniare termini come “Lean Production” o “Total Quality”. Furono alcuni consulenti del MIT, Womack, Jones e Roos che negli anni ’80 andarono più volte sul posto (cioè nelle fabbriche in Giappone) per vedere direttamente come stavano le cose.

Nel 1990, quando ormai l’industria americana era ridotta come un pugile suonato, pubblicarono il best seller “La macchina che ha cambiato il mondo”. Un’opera fondamentale che fece aprire gli occhi ai manager occidentali che fino a quel momento vaneggiavano spiegazioni mitologiche sui giapponesi alle quali non credevano nemmeno loro (“lavorano 20 ore giorno”, ecc..).

Gli occidentali, una volta scesi dal piedestallo di chi ha sempre creduto di essere il primo della classe, si sono quindi messi umilmente a studiare, e con la loro mentalità scientifica sono riusciti a a concettualizzare il TPS rendendolo un sistema comprensibile e implementabile da tutti. E perfino a migliorarlo, integrandolo con le tecnologie spesso superiori a disposizione.

Così molti hanno lanciato subito progetti di conversione del sistema di produzione, peraltro sempre molto faticosi, per le resistenze dovute alla mentalità “fordista” radicata a tutti i livelli dell’organizzazione.

L’Ad della Porsche con la sega circolare

La trasformazione del mondo automotive (e nelle grandi industrie manifatturiere similari) verso il sistema Toyota è iniziata diffusamente negli anni ’90 ed è continuata nel primo decennio del nuovo secolo.

Spesso però, come si diceva, i progetti TPS dovevano fare i conti con forti resistenze interne: molti non lo capivano e lo vivevano come una minaccia. Vale la pena ricordare il caso della Porsche, che all’inizio degli anni ’90 era sull’orlo del fallimento sia per scelte di gamma sbagliate, sia, soprattutto, per un sistema di organizzazione della produzione totalmente allo sbando.

Il nuovo AD, Wendelin Wiedeking (il dato anagrafico è significativo), che aveva visitato le fabbriche in Giappone (cosa che lo preoccupò molto perché, pensava, “se ci lasciano accesso ai loro siti significa che non ci consideravano nemmeno più concorrenti temibili”) si decise quindi a chiamare in soccorso la Shingijutsu, una società di consulenza fondata pochi anni prima da un discepolo del mitico Taiichi Ohno.

Nel libro “Lean Thinking” di Womack e Jones è raccontata la vicenda, con tanto di gustosi aneddoti, come quando lo stesso AD fu “costretto” a dare l’esempio, e recarsi in fabbrica a tagliare con una sega circolare tutti gli scaffali all’altezza di 1,3 metri (dagli originali 2,5) in modo da dimezzare le scorte a fianco della linea di produzione. Alla fine i risultati furono clamorosi, e la Porsche iniziò a diventare quella che conosciamo oggi.

Col sistema Toyota finisce l’era fordista

Farsi spiegare le metodiche del sistema Toyota direttamente dai loro inventori è praticamente impossibile: troppo diverse le strutture mentali e linguistiche. Ma una volta “tradotte” (come hanno fatto gli studiosi del MIT), e ben veicolate da consulenti preparati, aprono orizzonti completamente nuovi.

I progetti TPS furono spesso lacrime e sangue, con abbondanti licenziamenti di dirigenti e quadri che opponevano una strenua resistenza alla “giapponesizzazione” incombente. Ma alla fine il TPS si diffuse un po’ ovunque in Occidente.

In molti casi, opportunamente mixato con la cultura tecnico-scientifica occidentale, i risultati furono migliori di quelli riscontrati nelle fabbriche giapponesi. Insomma, pur nelle sue diverse declinazioni, il TPS, divenne definitivamente il nuovo paradigma culturale nell’industria dell’auto (e non solo) e segnò la fine del modello fordista.

Arrivano i robot, scompare l’operaio (?)

Molte persone potrebbero pensare che l’evoluzione della produzione nell’industria sia esclusivamente legata alla progressiva introduzione di una automazione sempre più sofisticata. Come abbiamo visto, non è andata esattamente così.

La produzione è una faccenda molto complessa, che attiene a concetti tecnici, cultura di fondo, aspetti umani, ecc. Detto questo, è vero in ogni caso che lo sviluppo dell’automazione ha caratterizzato il modo in cui venivano progettati, prodotti e assemblati i veicoli. In particolare, negli anni 70 e 80 la fabbrica ha visto l’arrivo di macchine automatiche sempre più sofisticate in grado di svolgere il lavoro di molte persone con una produttività sbalorditiva.

Tuttavia, i problemi non mancarono all’inizio perché queste macchine erano particolarmente rigide e delicate. I cambi di prodotto, sempre più numerosi perché le esigenze di variabilità aumentavano (siamo lontani dai tempi del modello unico Ford-modello T-nero) richiedevano spesso set-up molto lunghi che vanificavano i vantaggi della maggiore velocità produttiva.

Prendendo sempre ispirazione dal TPS (che aveva capito l’importanza della flessibilità) si imparò la lezione e le macchine delle generazioni successive furono concepite per passare da un prodotto all’altro senza perdere tempo utilizzando le tecniche di settaggio rapido (SMED).

Lo sviluppo della meccatronica, dei software e della robotica rese queste macchine decisamente prestazionali, efficienti ed estremamente flessibili. I lavori più faticosi o da svolgersi in ambienti ostili furono i primi ad essere completamente sostituiti dai robot. In grado di garantire anche livelli di qualità sempre maggiori, tipicamente nei reparti carrozzerie e verniciature.

L’operaio rimaneva (e rimane) laddove l’assemblaggio risulta particolarmente complicato. Ma, in generale, oggi si è trasformato in un “operatore” che supervisiona il lavoro delle macchine. Quindi più preparato e in grado di interagire con i colleghi per risolvere i problemi o introdurre miglioramenti (come insegnava l’organizzazione TPS).

Terzo millennio: la variante ecologia

L’industria automobilistica negli ultimi anni si è trovata di fronte a una crescente consapevolezza ambientale. L’evolversi del tema ecologico ha portato l’industria a rivedere le proprie pratiche, sviluppando costose soluzioni di processo innovative per affrontare le sfide ambientali.

Tuttavia, le buone pratiche green si stanno rivelando un investimento non solo di immagine ma di sostanza- Permettono, ad esempio, risparmi sul costo dell’energia e dei materiali. Per non parlare del caso di Tesla, che con la vendita di certificati verdi ai produttori “termici” aggiunge ogni anno un bel numeretto nel bilancio alla voce entrate.

Cos’è la fabbrica 4.0 e 5.0

L’avvento della cosiddetta Industria 4.0 negli ultimi anni ha segnato l’inizio di un nuovo capitolo nell’ambito della produzione, che continua con la fabbrica 5.0, caratterizzate dall’integrazione di tecnologie digitali avanzate. In pratica, la convergenza sempre più spinta tra mondo fisico e digitale. Tra le tecnologie che la caratterizzano troviamo:

- Internet delle cose (IoT) – Sensori e dispositivi intelligenti collegati in rete consentono la raccolta e lo scambio di dati in tempo reale

- Intelligenza artificiale (AI) e analisi Predittiva: algoritmi basati sull’IA permettono di anticipare le esigenze e le problematiche produttive, ottimizzando la catena logistica e la manutenzione preventiva.

- Manifattura additiva e stampa 3D: La tecnologia di stampa 3D ha aperto nuove opportunità per la personalizzazione dei prodotti e la produzione su misura, riducendo i costi di produzione e il tempo di prototipazione.

- Collaborazione Uomo-Macchina: L’integrazione di robot collaborativi (cobots) e sistemi automatizzati stanno trasformando il modo in cui gli esseri umani e le macchine interagiscono nello spazio di lavoro, aumentando la produttività e migliorando la sicurezza.

- Collaborazione Uomo-Robot amplificata: In questa fase, l’interazione tra esseri umani e robot diventa ancora più sinergica.

- Intelligenza artificiale: sempre più usata per l’analisi dei dati ed anche per migliorare la comunicazione e la comprensione reciproca tra persone e macchine, per supportare le decisioni critiche.

- Sostenibilità e impatto ambientale: La Fabbrica 5.0 pone ancora maggiore enfasi sulla sostenibilità ambientale, utilizzando tecnologie avanzate per ridurre gli sprechi energetici e promuovere la produzione eco-compatibile (energia green, materiali riciclati, ecc.)

- Competenze umane e crescita professionale: l’attenzione si sposta sempre di più sulla formazione continua e sullo sviluppo delle competenze per adattarsi alle nuove tecnologie e ai cambiamenti nell’ambiente lavorativo.

Verso la “fabbrica a luci spente”?

In sostanza, anche se forse non possiamo dire di assistere ad un vero e proprio “cambio di paradigma”, come lo sono stati fordismo e TPS, le nuove tecnologie stanno permeando giorno dopo giorno sempre di più i processi di produzione.

Forse che il vecchio “sogno” anni ‘80 della fabbrica a luci spente (un modo antico per dire una fabbrica automatizzata senza uomini) si sta realizzando? Ma con le luci ben accese e robot umanoidi dotati di occhi artificiali a cui non sfugge nulla

Cina, il Giappone del Terzo millennio

In questi due articoli abbiamo viaggiato nel tempo per vedere la nascita della “fabbrica dell’automobile” e la sua evoluzione ormai più che secolare. Come continuerà questa storia? Tra le principali tendenze di cambiamento che stanno influenzando l’industria automobilistica già oggi possiamo citare, senza pretese di completezza:

- Globalizzazione: la competizione sarà sempre più spinta (a meno che qualcuno non abbia l’idea di tornare a dazi e barriere). Nuovi players sono comparsi sulla scena. La Cina, nel settore BEV, sembra essere diventata il Giappone degli anni ’80. Probabilmente ne vedremo delle belle nei prossimi anni.

- Elettrificazione: è la grande scommessa del futuro, scommessa che non prevede di essere persa. La transizione verso i veicoli elettrici sta spingendo molti produttori a grandi investimenti nello sviluppo di BEV e batterie. Vedremo come si configureranno le catene logistico-produttive. Se nasceranno nuovi modelli paradigmatici specifici dell’industria dell’automobile elettrica.

- Software e connettività: Le auto stanno diventando sempre più connesse e intelligenti. Questa connettività influenzerà non solo l’esperienza di guida, ma anche il modo in cui le auto verranno prodotte e manutenute. La capacità di sviluppare software sta diventando sempre il fattore strategico.

- Sostenibilità: La pressione per ridurre le emissioni di carbonio sta spingendo sempre più forte l’industria a considerare soluzioni più sostenibili nella produzione.

- Guida autonoma/assistenza alla guida: La tecnologia per i veicoli autonomi ha subito una battuta d’arresto ma non è escluso che si riprenderà presto. Le funzionalità di assistenza alla guida (ADAS) invece sono sempre più sviluppate e diffuse.

- Condivisione di veicoli e nuova mobilità: I servizi di car-sharing stanno crescendo, il che potrebbe ridurre la necessità di possedere un’auto personale specialmente nelle aree urbane.

E se finisse la fame di automobili?

Fino ad oggi il mondo ha avuto fame di automobili. E quella parte di mondo in fase di sviluppo l’ha ancora. Ma oggi ci sono segni che qualcosa potrebbe cambiare.

Ad esempio, i servizi di mobilità on-demand stanno guadagnando terreno come alternative alla tradizionale proprietà del veicolo. E questo potrebbe portare a una diminuzione della domanda di auto, con una focalizzazione sull’accesso alla mobilità quando necessario.

Non dimentichiamo che un’auto privata passa più del 95% del suo tempo ferma ad occupare spazio spesso molto prezioso. E perde valore ogni giorno che passa. Non è una cosa molto razionale, forse iniziamo a rendercene conto.

L’industria dell’auto, se vorrà rimanere rilevante nella futura economia globalizzata e ormai votata alla transizione ecologica, dovrà essere sempre più innovativa e propositiva anticipando le nuove forme di mobilità. Dovrà avere il coraggio di ripensarsi e non giocare in difesa.

Ai fasti del passato presumibilmente non tornerà più, quantomeno non certo nelle forme che abbiamo conosciuto fino ad oggi.

(2-Fine)

L’articolo si intitola “La storia dell’auto” e quindi giustamente di quello deve parlare. Magari sulla fabbrica di auto del futuro l’Ing. Milani potrà dedicare un articolo ad-hoc, “Il futuro delle fabbriche di auto”. Sarebbe interessante leggere le sue previsioni.

“un’auto privata passa più del 95% del suo tempo ferma ad occupare spazio spesso molto prezioso. E perde valore ogni giorno che passa. Non è una cosa molto razionale, forse iniziamo a rendercene conto. ” Mah, non saprei. Anche un defibrillatore sta fermo il 99% del tempo, ma quando serve deve essere a portata di mano. Molto interessanti comunque questi articoli, che non mi trovano d’accordo al 100% (ho vissuto dall’interno dell’industria automobilistica diversi anni e ho visto come la facciata pubblica differisse in modo sostanziale dalle pratiche private in aziende di grande successo), e ricordo molto bene la stagione del Kaizen, del Kanban e del Just in time (che si riduceva a produrre e poi spedire sulla base delle richieste giornaliere, non certo a produrre giorno per giorno quanto richiesto, anche per questioni di attrezzaggio delle linee…in pratica, era un fare magazzino per il cliente). Mi auguro di leggerne ancora, sono davvero interessanti.

Mi pare che l’esempio del defibrillatore sia più adatto a esemplificare il contrario, che cioè rientri proprio nel caso dell’auto. Ce n’è uno che quando serve può essere usato da chiunque gli sia vicino. Di auto dovranno essercene di più, visto che e più facile che uno necessiti di un’auto che di un defibrillatore, ma se è vero che son ferme il 95% de tempo, molte, molte meno di quelle che abbiamo ora.

Ok. Penna per shock anafilattico va meglio?

Quando sei in auto non vedi decine di altre auto semivuote che fanno il tuo stesso percorso? Se quelle non fossero auto private ma bussini intelligenti a guida autonoma in grado di sciegliere il percorso migliore in base alle richieste del momento e portarti da dove vuoi a dove vuoi in meno tempo e meno spesa di adesso, non sarebbe un’alternativa valida ad un auto privata parcheggiata per il 95% del tempo sottoco casa? Io credo di sì, il futuro è sicuramente questo.

Spettacolare articolo, mi ha aperto un mondo con cosi tanti temi..anche appassionante.. grazie!

e si leggendo la parte “vaneggiavano spiegazioni mitologiche sui giapponesi alle quali non credevano nemmeno loro (“lavorano 20 ore giorno”, ecc..) ”

si introduce il paragone con i pregiudizi sull’industria Cinese di oggi 🙂

I giapponesi non controllavano la filiera delle materie prime.

mi pare hanno più le lavorazioni delle materie che le materie

volendo potremmo fare anche noi le filiere e le fabbriche (e qualcosa faremo, ma con molta calma) se non fossimo “sazi e seduti” e assoggettati alle filiere precedenti (petrolifere)

forse loro avevano e hanno “fame”, come la avevano i Giapponesi, per completare lo sviluppo economico ma con non abbastanza risorse e non si possono permettere di dividersi o deviare dal percorso più efficente delle nuove tecnologie (tanta ricerca, rinnovabili ed elettrificazione)

Forse noi non vogliamo devastare il territorio con lavorazioni altamente inquinanti?

Detta da un petrolhead questa è decisamente comica.

Lo è anche mettere sullo stesso piano la co2 e processi produttivi che generano scorie devastanti….

la filera petrolifera ha il problema della Co2 e poi ha anche il problema della devastazione del territorio, solo che non ci si fa più caso dopo un secolo, ci siamo “abituati”

ci sono le trivellazioni e le estrazioni di petrolio, da depositi sempre meno nobili (scistie sabbie bituminose) e con tecniche incredibilmente inquinanti (esempio frantumazione idraulica), il trasporto, gli incidenti in mare, i pozzi dati alle fiamme durante le guerre, le raffinerie

da paragonare con le estrazioni minerarie per realizzare il primo ciclo di batterie (le successive riciclerano i materiali)

se lei ha fatto uno studio comprato delle due fliere (quantitativo, non a slogan) potrebbe postarlo

le anticipo che gli studi LCA (sul ciclo di vita dei prodotti e delel filiera) quantificano una serie di parmetri ambinetali, non solo la Co2, ma anche il consumo di acqua, acidificazione suolo, etc, e hanno già esaminato le due filiere