VW ID.3 o Mercedes EQC, che è la più pulita del reame? Un tempo le Case auto si affannavano a magnificare le prestazioni dei nuovi modelli. Oggi invece pubblicano lunghi report per dimostrare che la sostenibilità delle loro creature non ha nulla da invidiare alla concorrenza.

VW ID.3 o Mercedes EQC: come calcolare l’impatto globale

La VW ID.3 e la Mercedes EQC a distanza di pochi giorni hanno pubblicato i rispettivi dati. Vediamoli, premettendo che si tratta di vetture di dimensioni e prezzi ben diversi. Partendo dalla ID.3, la prima vettura del Gruppo Volkswagen certificata come carbon neutral, ovvero con impatto globale zero in termini di emissioni di CO₂.

Le misure introdotte per abbattere le emissioni, spiega la Casa tedesca, seguono tre principi. In primis, una riduzione di CO2 efficace e sostenibile. Secondo: l’utilizzo di energia elettrica proveniente da fonti rinnovabili. Terzo: compensazione delle emissioni ritenute “inevitabili” attraverso l’adesione a progetti a tutela del clima. Naturalmente il concetto di neutralità deve riguardare l’intero ciclo di vita dell’auto, il cosiddetto “Life Cycle Assesment” (LCA), un’analisi standardizzata secondo le norme ISO. Tenendo conto di 4 fasi principali: 1) i passaggi della filiera di fornitura. 2) la produzione – (i processi che generano più CO₂ sono definiti “hot spot”). 3) l’utilizzo del veicolo su strada. 4) il riciclo, quando l’auto smette di circolare.

Le misure introdotte per abbattere le emissioni, spiega la Casa tedesca, seguono tre principi. In primis, una riduzione di CO2 efficace e sostenibile. Secondo: l’utilizzo di energia elettrica proveniente da fonti rinnovabili. Terzo: compensazione delle emissioni ritenute “inevitabili” attraverso l’adesione a progetti a tutela del clima. Naturalmente il concetto di neutralità deve riguardare l’intero ciclo di vita dell’auto, il cosiddetto “Life Cycle Assesment” (LCA), un’analisi standardizzata secondo le norme ISO. Tenendo conto di 4 fasi principali: 1) i passaggi della filiera di fornitura. 2) la produzione – (i processi che generano più CO₂ sono definiti “hot spot”). 3) l’utilizzo del veicolo su strada. 4) il riciclo, quando l’auto smette di circolare.

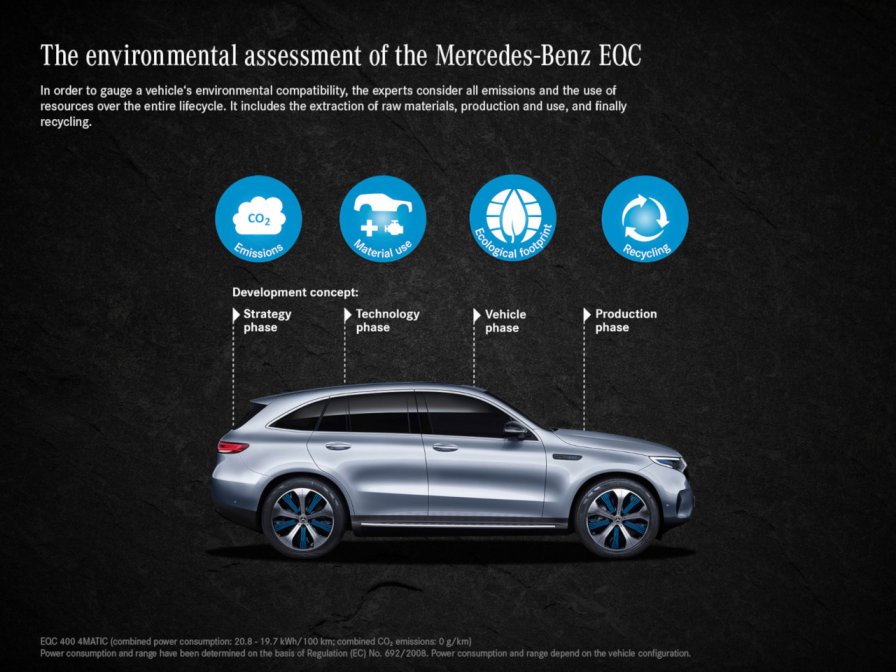

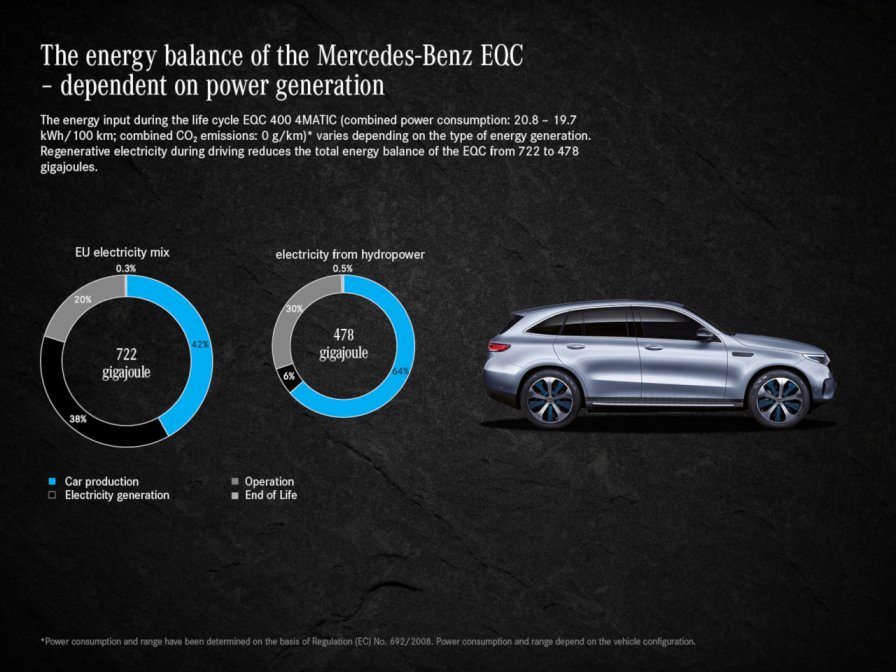

L’analisi di Mercedes su 200 mila km

La Mercedes, invece, ha sottoposto la prima sua auto a batterie di nuova generazione, la EQC 400 4MATIC, a un check ambientale a 360°. Facendo poi certificare il risultato da una società specializzata, il TÜV Süd. Anche qui l’esame è basato sull’impatto ambientale nell’intero ciclo di vita. Confermando che il risultato dipende in larga parte dai metodi di produzione dell’energia (qui i dettagli, dal sito Mercedes). La Casa di Stoccarda verifica l’impronta ecologica delle sue vetture già dal 2005. Prendendo a riferimento percorrenze tra 150 e 300 mila km, a seconda delle dimensioni dell’auto. Nel caso della EQC i calcoli sono stati fatti su 200 mila km. Prima di entrare nel dettaglio vi diciamo subito, comunque, che le minori emissioni di CO2 durante l’uso compensano largamente quel che si emette in più durante la produzione delle batterie. Se poi si usa solo energia prodotta da rinnovabili, il risparmio è del 70% nell’intero ciclo di vita.

Incidenza delle batterie in produzione: VW al 40%, Mercedes al 51%

Nel caso della ID.3, la costruzione della batteria causa oltre il 40% delle emissioni di CO₂ di tutta la fase di produzione, un’incidenza pesante. Ed è per questo che costruire un’auto elettrica genera una quantità di CO₂ pari a una volta e mezza quella necessaria per realizzare un’auto a combustione. Ma la Volkswagen non produce internamente le batterie. Quindi l’attenzione deve spostarsi anche sulla filiera dei fornitori, in particolare sulla produzione degli accumulatori e sull’estrazione delle materie prime. Sapendo che le auto elettriche iniziano la loro vita con uno “svantaggio ambientale”, gli interventi di contenimento devono partire sin dalla fasecostruzione. Se, per esempio, le batterie sono prodotte usando energia proveniente da fonti rinnovabili, l’impatto cala drasticamente. Gli accumulatori della ID.3, assicura la Casa di Wolfsburg, sono forniti da LG , che costruisce le celle in Polonia, utilizzando esclusivamente energia green certificata. Riducendo le emissioni di CO2generate in questa fase quasi a zero.

Anche la Mercedes conferma che il punto critico resta la produzione delle celle per le batterie al litio. E quindi si propone di azzerare le emissioni di CO2– in tutti gli stabilimenti europei entro il 2022. In particolare con un ampio ricorso a energia prodotta con l’eolico, utilizzata sia nello stabilimento di Brema in cui si produce la EQC, sia nell’impianto di produzione delle celle della Deutsche ACCUMOTIVE di Kamenz, in Sassonia. Ma, secondo la Mercedes, l’incidenza delle batterie sul totale delle emissioni in produzione è ancora più alta di quella dichiarata da Volkswagen: qui siamo al 51%.

Anche la Mercedes conferma che il punto critico resta la produzione delle celle per le batterie al litio. E quindi si propone di azzerare le emissioni di CO2– in tutti gli stabilimenti europei entro il 2022. In particolare con un ampio ricorso a energia prodotta con l’eolico, utilizzata sia nello stabilimento di Brema in cui si produce la EQC, sia nell’impianto di produzione delle celle della Deutsche ACCUMOTIVE di Kamenz, in Sassonia. Ma, secondo la Mercedes, l’incidenza delle batterie sul totale delle emissioni in produzione è ancora più alta di quella dichiarata da Volkswagen: qui siamo al 51%.

Il tettuccio in materiale riciclato da bottiglie di plastica

Ma anche la lavorazione dell’acciaio e la produzione dei motori elettrici generano molta CO₂. Nel primo caso, utilizzando i processi più all’avanguardia entro pochi anni si potranno ridurre le emissioni anche del 70%. Nel caso del motore elettrico, invece, Volkswagen preferisce utilizzare alluminio riciclato per produrre la struttura dove vengono inserite le batterie. Una scelta accompagnata da altri accorgimenti “che consentono di ridurre la CO₂emessa fino ad almeno il 50%”. Si genera CO₂ , poi, anche per produrre altri componenti: per saldare la carrozzeria, per verniciarla e per assemblare le parti.

La Mercedes è ancora più dettagliata. Spiega che sui 2420 kg di peso della EQC, l’incidenza dei vari materiali è così distribuita. Il 39% è acciaio e ferro, il 23% leghe leggere e il 18% di polimeri e plastiche. Ma l’impegno ora è di aumentare il più possibile nel mix l’impiego di materiali riciclati, sia nella produzione di motore e batterie (del 40%), sia in carrozzeria e interni della vettura. Il tettuccio dell’abitacolo, per esempio, è fabbricato con il riciclo di bottiglie di plastica. In tutto la Casa calcola che 100 componenti della vettura, per un totale di 55,7 kg di peso, possano essere presto prodotti da materiali riciclati.

Poi spetta a noi ricaricare “pulito”

La Mercedes è molto dettagliata anche nel bilancio produttivo finale: a oggi si emettono 16,4 tonnellate di CO2per produrre la EQC. Ma poi la parola passa ai clienti. E il requisito fondamentale per mantenere un buon bilancio ambientale è di rifornirla esclusivamente con energia da rinnovabili.

E qui il discorso si complica un po’. Perché non tutte le colonnine e i nostri impianti domestici sono alimentati con energia “green”. Considerando l’attuale mix medio di produzione nei paesi dell’Unione Europea, in 200 mila km si emettono altre 16 tonnellate di CO2e il totale arriva a 32,4. Se invece si usa solo energia di rinnovabili, le tonnellate emesse guidando sono 0,7 e il conto finale si ferma a 17,1. Molto dipende da noi, insomma, VW ID.3 o Mercedes EQC che sia.

Fabbrica più ecologica e compensazioni “green”

La Volkswagen assicura poi che grande attenzione è stata dedicata alla sostenibilità della fabbrica di Zwickau da dove esce la ID.3. Dal 2010 a oggi le emissioni di CO₂ sono state ridotte del 66%, in parte grazie all’utilizzo di energia darinnovabili, come l’idroelettrico, l’eolico e il solare. Il resto del è prodotto in una centrale termica all’interno dell’impianto, alimentata a gas naturale, in grado di coprire il 70% del fabbisogno di calore di tutto lo stabilimento. Le emissioni di CO₂ sono state poi ridotte nella costruzione di nuovi edifici e nella ristrutturazione di quelli esistenti, seguendo procedure all’avanguardia sul risparmio energetico.

Le emissioni di CO₂ che non possono essere evitate sono compensate con l’adesione a progetti di salvaguardia dell’ambiente. Inizialmente il Gruppo Volkswagen si è concentrato sulla protezione e il rimboschimento delle foreste tropicali. Con il primo progetto attivato nel Borneo (“Katingan Mataya Forest Protection Project”), Volkswagen sostiene di compensare le emissioni inevitabili della ID.3 ancora prima di consegnarla ai clienti.

Le emissioni di CO₂ che non possono essere evitate sono compensate con l’adesione a progetti di salvaguardia dell’ambiente. Inizialmente il Gruppo Volkswagen si è concentrato sulla protezione e il rimboschimento delle foreste tropicali. Con il primo progetto attivato nel Borneo (“Katingan Mataya Forest Protection Project”), Volkswagen sostiene di compensare le emissioni inevitabili della ID.3 ancora prima di consegnarla ai clienti.

Ricaricare con fonti rinnovabili e riciclare

Al termine del ciclo di vita si passa al riciclo. La Mercedes dichiara che nella EQC l’85% dei materiali e il 95% è riusabile, secondo lo standard ISO 22 628. Ma è chiaro che la parte più delicata è il riciclo o o lo smaltimento dei materiali contenuti nelle batterie. Un’operazione in cui il GruppoVolkswagen è coinvolto attraverso il progetto di ricerca LithoRec, lanciato nel 2009. L’obiettivo è arrivare a una procedura che possa ridurre ancora di più la carbon footprint nella produzione delle batterie, usando materie prime riciclate. A questo scopo, presso il Center of Excellence di Salzgitter è in costruzione un impianto pilota per il riciclo.

La Mercedes, invece, sta lavorando con diversi partner, sia del settore riciclo sia del settore smaltimento. Muovendosi su quattro direttrici:

- Ri-uso: Qui il lavoro è limitato al lavoro di ripulitura e dello scambio delle parti che hanno una vita utile limitata, come per esempio i fusibili.

- RePair: Qui si entra più in profondità, ripristinando o sostituendo le celle che non funzionano più.

- ReManufacturing: Il processo include un completo smantellamento della batteria nelle sue componenti. Dopo avere ordinato e controllato le varie parti, il ssitema-batteria può essere ricostruito.

- ReMat: Questo lavoro comprende riciclaggio e ripresa dei materiali il cui contenuto ha ancora un valore. Per le batterie ad alto voltaggio la Mercedes ha installato una “reclamation unit “ presso lo stabilimento di Mannheim.

Oltre al riciclo, naturalmente, resta la possibilità è riutilizzare gli accumulatori in applicazioni fisse di “second life”. Ma questo del fine-vita resta un capitolo tutto da scrivere, su cui si sta accendendo l’attenzione di governi e di ricercatori in tutto il mondo. VW ID.3 o Mercedes EQC o altri, tutti dovranno dare risposte convincenti.

— Leggi anche: riciclo delle batterie al litio, scatta l’allarme

In generale, stiamo assistendo a un cambiamento che inizia dalla mobilità.

Considerate le attività produttive attuali che si reggono sugli idrocarburi, classificabili in 3 grandi categorie: industria, trasporti e riscaldamento, notiamo che i primi due sono strettamente legati nel caso dell’industria automotive, ma risultano anche i settori più difficili da decarbonizzare nel passare dall’energia fornita dal gas naturale trasformata in elettrica dalle centrali turbogas a quella dell’idrogeno verde come vettore energetico con produzione da fonti rinnovabili.

Ovviamente è una questione di scala: le dimensioni e dunque i costi di conversione anche solo di un singolo stabilimento siderurgico o chimico, oppure di un metanodotto, impongono investimenti economici sostanziali per le società.

La strategia dunque è quella di investire nei trasporti, in modo che possano far da volano per stimolare l’utilizzo di nuove fonti energetiche in altri settori.

Bisogna agire nel processo produttivo delle materie prime e nei semi lavorati che si dovrebbero ridurre le emissioni con apporti energetici diversi dagli attuali, come produrre l’energia elettrica da fuel cell utilizzando idrogeno verde attraverso l’elettrolisi dall’acqua con l’apporto dell’energia fotovoltaica.

È noto che la vettura elettrica usa meno energia di una endotermica tenendo conto dell’efficienza dei suoi motori elettrici, oltre al fatto che gran parte di questa energia si potrebbe ottenere da fonti rinnovabili e che i processi di riciclo delle materie prime delle batterie stanno calando di prezzo come le batterie stesse, per cui i risultati più importanti in termine di riduzione delle emissioni riguardano le riconversioni industriali nell’impiego di fonti e di produzione energetica sostenibile e non più da idrocarburi, come la combustione solare, ovvero la produzione dell’idrogeno dall’acqua per mezzo del sole.

Per produrre idrogeno ci sono svariate trasformazioni che perdono l’energia impiegata nel processo ed hanno rendimenti inferiori al 20%. Oggi si può produrre idrogeno dall’acqua con l’energia solare, un apporto energetico gratuito, attraverso un impianto fotovoltaico a concentrazione con poche celle fotovoltaiche senza l’apporto di energia elettrica esterna al sistema.

Materiali fotoelettrochimici a prezzi accessibili per l’implementazione su larga scala della produzione di idrogeno dalla luce solare attraverso dispositivi solari di scissione dell’acqua, stabile e basato su materiali comuni, con un’efficienza di conversione da solare a idrogeno superiore al 14%.

Questa efficienza viene ottenuta integrando un modulo di tre celle solari eterogiuniche di silicio interconnesse che opera a una tensione appropriata per alimentare direttamente elettrocatalizzatori al Ni microstrutturati.

Considerato poi che le celle solari a eteregiunzione di silicio e i sistemi di elettrolisi PEM sono commercialmente praticabili, facilmente scalabili e hanno una lunga durata, questi dispositivi possono aprire una strada veloce verso l’industrializzazione e lo spiegamento di sistemi di produzione di “combustibile solare” convenienti.

Eccone uno per uso domestico:

https://m.youtube.com/watch?v=uj-xFUnN96k

Interessante ed appassionante, questa Green Economy.

Poche sono le differenze in termini di emissioni di CO2 tra vetture elettriche anche di segmento diverso, senza prescindere dall’efficienza energetica degli impianti di produzione.

Questo perché, sostanzialmente, nelle elettriche pure, “non adattate”, ritroviamo tipologicamente la stessa architettura: piattaforma batterie entro gli assi con i telai anteriore e posteriore per i motori elettrici, le trasmissioni e le sospensioni, tutti con le loro differenze costruttive.

Ovviamente c’è qualcuno che riesce ad innovare abbandonando le piattaforme stampate per progettare dei veri e propri telai ideando nuovi concetti economici per armonizzare e rendere collaboranti materiali diversi. Tutto all’insegna della ricerca della leggerezza, della rigidità, della sicurezza e dell’economicità.

Sistemi produttivi declinabili nell’elettrico che incidono notevolmente negli impianti produttivi.

Alcuni significativi esempi si devono a Kevin Czinger con Divergent 3D e al genio della Formula 1, Gordon Murray con la Yamaha T40 iStream, la T.50 e la TVR Cosworth iStream.

Gordon Murray iStream

https://m.youtube.com/watch?v=kO_PZ8yEDcI

https://m.youtube.com/watch?v=URzSrI-3_PY

https://www.youtube.com/watch?v=o3dJciP5yP8

Kevin Czinger Divergent 3D

https://m.youtube.com/watch?v=o8wFs1aipaE

https://m.youtube.com/watch?v=m6cedUuoRV8

http://www.divergent3d.com/blade-supercar/

Kevin Czinger fondatore della startup Divergent 3D ha ideato e brevettato un sistema di produzione di veicoli basata sulle tecnologie digitali della stampa in metallo 3D, meno costoso dei metodi di produzione tradizionali, più leggero e resistente, oltre ad essere migliore per l’ambiente.

Una rivoluzione digitale che si contrappone alle Gigafactory dell’industria dei trasporti che realizza veicoli elettrici e auto a guida autonoma.

Czinger indica una via alternativa per la produzione dei beni industriali. In luogo delle megafactories di Detroit – o dei Gigafactories di Elon Musk – la produzione del 21° secolo sarà dominata, secondo Czinger, da reti di piccole fabbriche urbane come la sua. Saranno in grado di fornire veicoli a basso costo ed a basse emissioni di anidride carbonica, in piccole produzioni altamente personalizzabili. E potrebbero contribuire a riportare lavoro alle comunità che l’hanno perso.

Il sistema ideato da Kevin Czinger consente di:

– produrre strutture leggere ed avanzate senza costosi investimenti in attrezzature;

– creare attraverso il computer, nuove strutture ottenute attraverso l’ottimizzazione e la produzione additiva che evolve la struttura del veicolo rendendola leggera, resistente, sicura ed economica;

– automatizzare la progettazione, la produzione e l’assemblaggio di strutture complesse utilizzando un software specifico non di progettazione, ma di produzione additiva e assemblaggio robotizzato; lo stesso sistema può essere utilizzato per un’ampia gamma di applicazioni automobilistiche, aerospaziali e di altro tipo;

– ridurre l’impatto ambientale nel ciclo di vita del componente;

– far convergere i cicli di prodotti software e hardware per ottenere innovazione.

Il brevetto internazionale WO 2015/175892 Al, definisce il sistema dei “Nodi modulari per telaio del veicolo e loro metodi di utilizzo”, un sistema caratterizzato da elementi di giunzione stampati in 3D che collegano con facilità, tubi in fibra di carbonio per formare un telaio spaziale tridimensionale strutturalmente rigido, applicato in una struttura spaziale che, nel caso della “Blade”, la leggerissima auto sportiva, manifesto tecnologico di Divergent 3D, costituisce il telaio di un veicolo.

Telai tubolari a configurazione spaziale ad alta efficienza, formati dal sistema di giunzione in connessione con tubi in fibra di carbonio che rappresentano un vantaggioso processo di fabbricazione a basso costo, adatto a veicoli o ad altri processi di fabbricazione strutturale.

Con successivo brevetto US2017/0050677A1, Czinger ha completato il concetto del sistema per il sub-assemblaggio e la costruzione dei veicoli, applicabile ad imbarcazioni ed aeromobili.

“Dagger” per esempio, è una motocicletta dotata di un complesso telaio stampato in 3D a struttura intrecciata, leggerissimo e resistente che dimostra, secondo Czinger, come Divergent 3D può fare molto di più che produrre le parti e il telaio di un’automobile.

Ad eccezione del motore Kawasaki, tutte le parti principali della “Dagger” sono state stampate in 3D. Il telaio, il forcellone e il serbatoio sono stati creati utilizzando la produzione additiva. La fibra di carbonio e le parti in metallo sono create utilizzando le stampanti 3D, senza gli scarti delle tecniche tradizionali di fusione o lavorazione dal pieno dei componenti, secondo un disegno difficilmente realizzabile con le tradizionali tecnologie.

Il processo può essere applicato praticamente a qualsiasi cosa. È una piattaforma che permetterà di progettare, produrre e assemblare una vasta gamma di veicoli.

https://patentimages.storage.googleapis.com/9e/75/b5/72881485db9424/WO2015175892A1.pdf

https://www.cnbc.com/2017/06/28/kevin-czinger-is-making-a-3d-printed-car-called-the-blade.html

https://m.youtube.com/watch?v=UVqDeCmKDSQ

https://m.youtube.com/watch?v=o8wFs1aipaE

https://m.youtube.com/watch?v=_NQxvyHqeWo

https://m.youtube.com/watch?v=K_ZACbWcPT4

PS: Molto attento il Redattore che ha scritto questo articolo unendo le due analisi di Volkswagen e Mercedes Benz.

Vedo analizzata la le emissioni di CO2, dato e non concesso che siano realmente inclusive specialmente nel conteggio della produzione degli idrocarburi, che costituiscono si la maggior parte ma non la totalitá di tutte quelle climalteranti emesse, ma neppure una menzione alle sostanze inquinanti che, quanto meno nell´immediato, hanno un costo di salute e vite umane ben superiore alle prime e metterebbe ulteriormente in luce i vantaggi delle auto elettriche, certo evidenzierebbe anche i lati negativi delle ¨tanto amate¨ endotermiche che costituiscono ancora l´ampia maggioranza della produzione attuale e dei prossimi anni e su cui é meglio non gettare troppo discredito…