La tecnica di megacasting di Tesla, che utilizza le grandi macchine di pressofusione dell’italiana IDRA per produrre il telaio dei suoi modelli più recenti in due soli grandi pezzi, sarà adottata anche nella Gigafactory di Shanghai. Ma non sarà l’azienda bresciana a fornire le Giga Press già in funzione nello stabilimento texano di Tesla e presto in quello berlinese. Sarà la casa madre cinese LK Group.

La sviluppa LK Group. E la vederà ad altri carmaker

Che però non padroneggia ancora questa innovativa tecnologia, ma sta lavorando insieme ai tecnici di Tesla per metterla a punto. L’obiettivo di LK Group è poi mettere sul mercato il nuovo sistema per realizzare le scocche delle auto elettriche. E replicarlo negli stabilimenti di altri costruttori di auto cinesi.

Tesla semina tecnologia, raccoglierà competitors

L’ ha dichiarato il fondatore di LK Group Liu Siong Song al New York Times. La sua azienda, ha detto, ha lavorato con Tesla per oltre un anno per realizzare la nuova enorme macchina. LK fornirà anche presse per colata giganti simili a sei società cinesi entro il 2022. E a molte altre in seguito. Si riproporrebbe, insomma, il classico schema imposto dal governo di Pechino agli investitori stranieri: accoglierli nel Paese, a condizione che le loro tecnologie vengono in qualche modo condivise con l’industria locale.

Questo è solo un esempio, drammatico, della relazione reciprocamente vantaggiosa tra Tesla e l’industria cinese dei veicoli elettrici. Per questo il governo cinese ha fatto ponti d’oro all’azienda americana, garantendole l’ accesso facilitato al più grande mercato automobilistico del mondo e semplificando le procedure burocratiche per realizzare la Gigafactory Shanghai in tempi da record.

Il New York Times: si ripete il caso Apple

A sua volta, Tesla sta aiutando le aziende cinesi a diventare sempre più competitive e sfidare i giganti automobilistici di Stati Uniti, Europa e Giappone. Nel quarto trimestre del 2020, dice Tesla, circa l’86% dei componenti di Model 3 e Model Y in outsourcing utilizzati a Shanghai provenivano dalla Cina contro il 73% delle auto prodotte nella sede principale di 73%. Perciò il New York Times ipotizza che Tesla potrebbe fare per i produttori cinesi di veicoli elettrici ciò che Apple ha fatto per l’industria degli smartphone. Quando la tecnologia iPhone si è diffusa alle aziende locali, hanno iniziato a produrre telefoni sempre migliori e alcuni di loro sono diventati i principali attori nei mercati globali.

Cosa manca ai cinesi? “Solo i designer di automobili”

Quale sia il tallone d’Achille dell’industria automobilistica cinese lo ha detto lo stesso Liu: mancano soltanto i talentuosi designer di automobili. «Molte case automobilistiche cinesi ci stanno parlando della costruzione delle macchine, ma la maggior parte di esse è ancora in fase di progettazione. Abbiamo un collo di bottiglia nei designer in Cina».

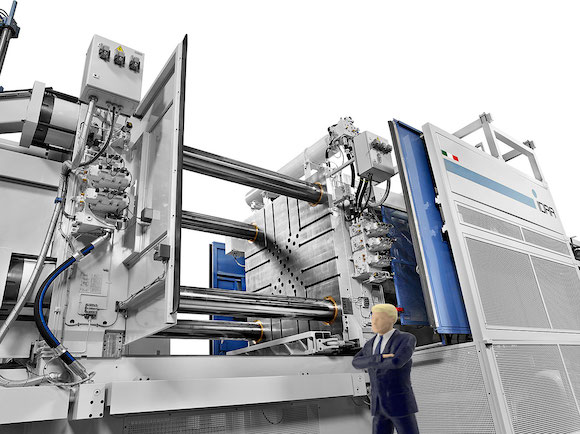

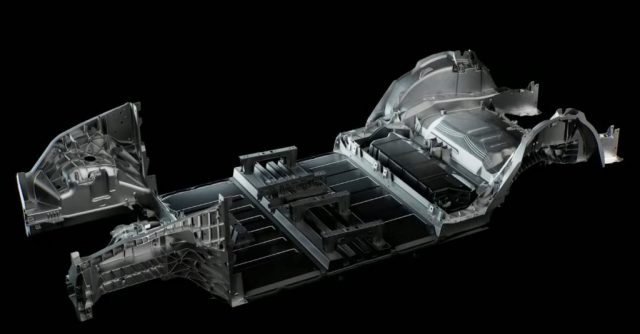

Sottoscocca in due pezzi, la rivoluzione Tesla

Come racconta Elon Musk, un giorno stava osservando un’auto giocattolo pressofusa sulla sua scrivania e si chiedeva quale sarebbe stato il limite pratico di dimensioni per un casting. Dopo alcune ricerche, ha appreso che non c’è davvero alcun limite di dimensione. Unico vincolo è dotarsi di una macchina di pressofusione di misure sufficienti. Cosa che ha fatto IDRA GROUP con la Giga Press da 6.200 tonnellate progettata e realizzata in Italia. IDRA, fondata nel 1946 dalla famiglia Pasotti, è stata rilavata dal colosso di Hong Kong LK Group nel 2008, in piena crisi economica globale, per soli 5 milioni di dollari. Per il momento è l’unica azienda al mondo capace di produrre una macchine di tali dimensioni e potenze.

NOTA BENE: questa è una versione corretta

—-Vuoi far parte della nostra community e restare sempre informato? Iscriviti gratuitamente alla nostra newsletter e al nostro canale YouTube—

Sarebbe interessante sapere visto che IDRA e in Italia se Stellantis abbia mai pesato di usarla, magari per la sua nuova Gigafactory.

5 milioni, forse meno di quello che costa una di queste macchina

Ma l’importante è aver salvato Alitalia, no??

Domando per chi è più informato di me, ma questa tecnica della gigapress idra, è utile solo per le macchine elettriche ? Perché io non

ho mai sentito di una carrozzeria, di auto termica completa, realizzata con questo sistema.

Esistono soluzioni per piccole strutture , ma nessun costruttorie ha usato questo approccio .

Come costo materiale è una soluzione più costosa , devi fare un investimento molto costoso e scontenteresti quelli che ti vendono il ferro . La velocità produttiva ,insieme a robototizzaione ha portato ad evidenti vantaggi .

posso dire la mia come ingegnere automotive con 15 anni di esperienza a livello internazionale, lo scrivo per precisare che conosco l’argomento a livello professionale. Ci sono diverse soluzioni per realizzare ogni componente della macchina: c’è la soluzione più veloce, quella più leggera, quella più economica, quella più robusta, quella più conservativa, quella più avveniristica, ecc., questo per dire che non esiste la soluzione “migliore” in senso assoluto, ma esiste una soluzione ottimale per un tipo di prodotto e una data situazione. Dal punto di vista STRUTTURALE, fare tutta una scocca in pressofusione pone una serie di limitazioni; primo: questa soluzione obbliga ad utilizzare la stessa lega per tutto il componente, senza possibilità di ottimizzare i materiali e le caratteristiche localmente, a seconda delle zone e delle sollecitazioni; secondo motivo: le pressofusioni hanno dei limiti minimi di spessore, altrimenti la lega rischia di non riempire omogeneamente lo stampo, creando porosità che inficiano la qualità del colato, e questo limite minimo di spessore costituisce anche un limite in fatto di alleggerimento. Terzo: le leghe da pressofusione, tipo la classica AlSi10Mg, non sono certo materiali economici, soprattutto in questo periodo. Dal punto di vista dell’ASSEMBLAGGIO, la pressofusione consente invece di saltare molti passaggi e velocizzare la produzione. Qual è la strategia migliore dunque? Dipende cosa devi produrre! Se devi produrre la Panda, una vettura appetibile a una clientela che non può permettersi o non è interessata a vetture costose, fare tutta la scocca in pressofuso non ha molto senso: si produrrebbero più velocemente le vetture ma a un costo maggiore, per cui finirebbero per vendere meno. Se devi invece produrre una vettura elettrica per una clientela che non ha problemi a spendere 50 mila euro, con il pacco batterie a costituire la voce di costo dominante e una lista di attesa già molto lunga, in un mercato da invadere, allora fare tutta una pressofusione ha assolutamente senso, a maggior ragione in questo momento storico. La vettura potrebbe pesare magari qualcosa in più rispetto a una scocca ottimizzata secondo il dettame “the right material in the right place”, ma questo non inficerà le vendite, perché a quella lunga lista di clienti in attesa interessa solo di vedere consegnate le Tesla e il prima possibile. I costruttori tradizionali non si sono mai trovati in una situazione come quella odierna di Tesla, per cui i monoblocchi pressofusi prima non sono stati adottati, mentre esistevano singole componenti come il duomo sospensione, la traversa plancia, qualche ossatura porta e sedili. Saluti

Mi permetta, Alessandro, di ringraziarla per questo intervento chiarificatore. Una domanda. E’ possibile che Idra sia riuscita a risolvere alcuni dei probleni che lei cita? Per esempio gli spessori, oppure il costo?

Prego, molto gentile Massimo 🙂 la tecnologia è andata avanti negli anni e gli spessori si sono ridotti, ma parliamo pur sempre di circa 3 mm contro spessori che sui lamierati possono scendere sotto al mm; il pressofuso ha dalla sua una maggior libertà di progettazione che consente comunque di generare componenti competitive. Entrando nello specifico, per ottenere un pressofuso di buone caratteristiche meccaniche la solidificazione deve essere rapida, ma la lega fusa deve comunque avere il tempo di riempire lo stampo prima di solidificare: più si riducono gli spessori, più diventa complesso conciliare la velocità di solidificazione con le esigenze di buon riempimento dello stampo. Comunque, come Tesla dimostra è assolutamente possibile creare scocche valide in monoblocchi pressofusi, al di là dei vincoli tecnologici. Per quanto riguarda i costi credo invece non ci sia molto da fare perché la materia prima è sempre stata più costosa, tra l’acciaio e l’alluminio il rapporto è di circa 1 a 3, e il motivo è che per produrre l’alluminio si consuma molta più energia. Ma se andiamo a vedere il costo di una scocca in alluminio rispetto a una in acciaio, la differenza può avere un peso sulle vendite di una city car, ma non nel caso di una vettura premium. Emblematico fu il caso dell’Audi A2, forse l’unico caso di city car con scocca di alluminio, vettura ultraleggera e dai consumi record per quegli anni, peccato che per Audi fu un bagno di sangue perché venne proposta sul mercato a un prezzo che non la rendeva appetibile nel segmento delle city car. Ma l’eventuale sovracosto della scocca in alluminio su vetture che di listino viaggiano sui 50 mila euro, come scritto sopra, difficilmente può frenare le vendite. E a quanto pare Tesla riesce pure ad ammortizzarlo grazie alla semplificazione delle linee produttive. Saluti!

Grazie per l’ulteriore e chiarissima spiegazione

Estremamente interessante, grazie del commento equilibrato.

Il punto è che non esiste un punto di ottimo se prima non definiamo un obbiettivo preciso… Le soluzioni sono efficaci ed efficienti in funzione del risultato che si vuole ottenere, non solo a prescindere. A volte un processo non può essere automatizzato se non a costi ingiustificati e per assurdo, farlo “a mano” può essere la migliore soluzione, anche in funzione dei volumi e delle evoluzioni future.

Molto, molto interessante ed è sempre un piacere leggere commenti tecnici!

“A sua volta, Tesla sta aiutando le aziende cinesi a diventare sempre più competitive e sfidare i giganti automobilistici di Stati Uniti, Europa e Giappone.” Bello, mi sembra un’ottima politica per salvaguardare il lavoro i Occidente. E’ uno dei motivi per i quali non bisognerebbe acquistare queste auto.

Non bisognerebbe acquistare quelle cinesi , è quello che dici ?

Come fatto notare da diversi lettori, purtroppo (o per fortuna) la italiana “Idra” è di proprietà della LK.

Tesla si è approcciata all’auto con concetti nuovi, che stanno rivoluzionando tutto il settore.

Nessuno prima di Tesla ha chiesto di realizzare dei componenti cosí grandi e questa sfida, raccolta da Idra, dà lustro all’ingegno italiano e alle aziende meccaniche italiane, che costruiscono macchine sulle esigenze dei clienti come abiti sartoriali.

Perché Tesla visto che ha comprato

la gigantesca pressa di Bresciaa orgoglio della tecnologia italiana della patria dell’acciaio di Brescia. O. Fa accordi con. Il ministro Giorgetti de ministerodelTransizione ecologica per. COstruire una gigafactory in Italia, considerando che poi si scontrerà con la burocrazia del Bel Paese?

Idra Group dal 1 al 3 dicembre ha messo in mostra presso la sua sede italiana una Gigapress funzionante: https://www.idragroup.com/index.php/it/news-eventi/news/item/257-gigapress-new-advertising

Chissà se erano presenti i vari costruttori europei di auto ?

La tecnologia tipo Gigapress età stata valutata meglio anni 80 da Sandy Munro quando era alla Ford , scartata dai burosauri dell’ auto .

Oggi che una nuova azienda senza biasing tecnici lo ha utilizzato iniziano a piangere per il ritardo che non riescono a colmare .

Se non fanno accordi trasversali tipo Fiat Ulisse Citroen C8 Lancia Phedra , Peugeot 807. Non faranno mai economie di scala

Dal sito di Idra Grup:

LK Technology Hong Kong is the single shareholder of Idra but, from the operational point of view, Idra and LK Machinery are two separate companies with separate commercial activities even in the Asian markets.

In Particular Idra operates within the Chinese market with its own subsidiary Idra China and with its own staff, independently from LK.

Idra follows high-tech projects which require imported machines, whereas LK covers the rest of the markets.

The technological proposal and therefore the prices of the products are different, as well as the target of customers.

LK è proprietaria di IDRA

Ammetto l’errore e me ne scuso come ho già fatto rispondendo a Paolo Perotti. Mi consolo constatando l’attenzione, la tempestività e la competenza dei nostri lettori. Grazie a tutti.

Io ricordo un articolo di tanto tempo fa, in cui raccontavano che nel montaggio dei primi microcomponenti elettronici in Oriente utizzavano personale giovanissimo, fino a 18/20 anni, poi sostituito perché non più adatti. Non possiamo pretendere di delocalizzare per fare guadagnare di più le nostre aziende e che gli orientali rimangano a farci da manovali a basso prezzo per sempre. I cinesi non rispettano le regole sulla proprietà intellettuale? Ma quando chiudiamo le fabbriche per delocalizzare, per qualche dollaro in più (proprietà intellettuale : spaghetti western) quali regole rispettiamo? L’ unica regola sicuramente ormai pervasiva, quella dei soldi, dei sölc, dei danè, dei besi, dei sghei, delle piotte, ecc. Ma che siano i nostri.

Un po’ pessimista? Si lo ammetto

Infatti, c’è da dire che gli “Spaghetti” sono proprietà intellettuale cinese, o no? Un qualsiasi mercante di Venezia non avrebbe dubbi.

Direi che che sono presenti delle imprecisioni nell’articolo:

dal sito di Idra Group..

-)Da anni “LK Technology Hong Kong è l’unico azionista di Idra Group” per cui i Cinesi anni fa si sono comprati la direttamente l’azienda.

-)”Idra segue progetti high-tech che richiedono macchine importate, mentre LK copre il resto dei mercati.” Quindi proprietà Cinese, ma manager, ingeneri e personale italiano tutti destinati a sviluppare una produzione tecnologicamente molto avanzata, con alle spalle la tranquillità finanziaria di un grande gruppo.

Mi chiedo la ragione per cui i produttori europei di auto non stiano istallando anche loro Gigapress innovando i loro sistemi produttivi ?

Forse sono troppo occupati ad affermare che l’elettrico crea problemi …

Ciao da Paolo

PS dubito che nei prossimi 5 anni altri (LK Group ad esempio) siano in grado di fornire macchine per pressofusione paragonabili a quelle prodotte da IDRA

La sua segnalazione è puntuale e corretta, Paolo. E la ringraziamo per la puntualizzazione. Riprendendo l’articolo del New York Times non avevo verificato quale fosse l’effettiva proprietà di Idra. Il sito aziendale non ne fa cenno nella sezione “storia” da me consultato, ma solo in quello “Missione” che lei giustamente riporta. LK Group rilevò il controllo di Idra nel 2008, in piena crisi Lehman Bothers, per 5 milioni di dollari. Questo cambia le carte in tavola (non si può dire chi i cinesi abbiano “soffiato” la tecnologia italiana, perchè l’hanno comprata) ma conferma la fragilità dell’azienda Italia e di quella occidentale di fronte alle sfide industriali future.

Ho lavorato come ingegnere automotive per 15 anni, occupandomi di diverse parti della scocca. Questo del “megacasting” é il classico esempio di come Tesla abbia cambiato i paradigmi costruttivi. Non credo che grandi parti pressofuse consentano di abbattere il peso (non ho fatto i calcoli per questo specifico caso ma parlo per esperienza – quando parlano di abbattere il peso di 130 kg bisogna capire rispetto a cosa), in quanto le pressofusioni hanno dei limiti in fatto di spessori minimi e per molte componenti non sono la soluzione più leggera, né più economica, soprattutto con gli acciai disponibili oggi. Il vero balzo in avanti Tesla lo fa sui tempi di assemblaggio: in questo momento la strategia é quella di correre e aumentare la produzione in un mercato che inizia a chiedere fortemente le vetture elettriche, e chi primo arriva si afferma come punto di riferimento, per cui puntano a inondare il mercato con le loro vetture prima degli altri. Ingegneristicamente non c’è nulla di miracoloso nelle pressofusioni, basti pensare che addirittura la Panda, una vettura non certo premium, adotta la traversa plancia in magnesio; la “genialata” di Tesla a mio parere é a livello strategico-produttivo. Una cosa veramente impressionante é infatti la velocità con cui aprono gli stabilimenti. Saluti

In realtà tutto il megacasting pesa 286 libre, dice Tesla, che equivalgono a circa 130 kg

Pardon, ho letto male! Saluti

@Alessandro: Le nuove tecnologie di pressofusione permettono di ottenere prodotti di alta qualità, molto performanti, grandi quantità a prezzi decisamente bassi.

Per vederlo con i propri occhi bastava essere presenti al open day di inizio dicembre:

https://www.idragroup.com/index.php/it/news-eventi/news/item/257-gigapress-new-advertising

Certamente bisogna investire in Macchine, Stampi e Leghe di pressofusione.

—

Fino ad ora i costruttori di auto che impiegavano l’alluminio strutturale per le scocche, lo facevano in modo “artigianale” (pensate ad esempio alla A2 ed alla A8 di Audi) ora Tesla ha fatto i conti ed ha deciso che conviene il “megacasting” sotto tutti punti di vista.

Gli altri costruttori …

Come sempre forniamo proprietà intellettuali ai cinesi che poi assimilano e ripropongono a costi inferiori…

Inoltre avere lauto con telaio portante tramite batteria renderà ancora più “usa e getta” l’auto.. alla stregua di un cellulare con batteria integrata!

Un bel futuro per i ricchi che a suon di leasing cambiano auto ogni 3-4 anni nella loro villetta unifamiliare con wall box..

Per il popolo monopattino, bici e motoscarpa.. i cinesi insegnano anche in questo..

Auto usa e getta? E perchè mai?

Non è corretto paragonare le batterie di Tesla con quelle dei telefonini.

Le Model 3 Tesla attualmente vendute in Italia hanno un pacco batteria con chimica LFP (litio ferro fosfato) che hanno una durata stimata di qualche migliaia di cicli di ricarica !

In soldoni sono sono più di 500’000 km.

Ci vediamo tra 10 anni .

Chi le ha paragonate, scusa? Io ho parlato semplicemente di trasferimento di tecnologie

A me risulta che a causa del maggiore ingombro e peso le LFP sono montate solo su Model 3 trazione posteriore. 50kwh mentre le dual motor montano le 2170 .

Si parla molto di questa soluzione che indubbiamente consente di ridurre il numero di particolari e di velocizzare l’assemblaggio, riducendo anche i costi.

Il vantaggio economico per Tesla e’ tangibile (Altrimenti non sarebbe stato adottato).

L’aspetto interessante , che non viene mai trattato e’ quello della riparabilita’ di una soluzione del genere.

Es:Tamponamento o urto laterale all’altezza della assale posteriore, con conseguente deformazione o rottura di elementi portanti della struttura pressofusa.

E’ riparabile alla pari di una struttura di acciaio.In cui possono essere sostituite sezioni di scocca , montanti e quant’altro? Previa valutazione economica s’intende.

Sostituire la parte intera e’ economicamente sostenibile e praticabile ?

E’ un punto di vista da non sottovalutare.

Dal punto di vista del costruttore i risparmi sono tangibili, ma dal punto di vista del cliente in caso di danno strutturale?

Giusta osservazione. Sarebbe interessante sapere anche quante auto in percentuale del totale subiscono un danno strutturale del genere nell’arco della vita. Potrebbe essere un numero insignificante rispetto ai vantaggi economici. Che sono sì di Tesla, ma anche dei clienti al momento dell’acquisto, altrimenti non si spiegherebbe il boom del marchio.

Mi sa che qualcuno non frequenta carrozzerie da un po’ di anni !

Le auto odierne sono così complesse che un urto così “forte” come quello ipotizzato comporta ad esempio la sostituzione di tutti gli airbag con spese di svariate migliaia di €.

Quindi quasi tutte le auto NON iconiche ( Ferrari ) in caso di gravi incidenti già oggi NON vengono riparate.

La carrozzeria di fianco al mio ufficio è mesi che non usa più il banco dima 🙂

Affermazione un po’ affrettata. 🙂

Commento piu’ che lecito.Ma non pertinente con la domanda, che a scanso di equivoci non vuol essere una critica verso Tesla , ma piuttosto un osservazione sull’impatto di queste tecnologie nella pratica quotidiana (praticabilita’ della riparazione).

Sono ben conscio che l’esplosione degli airbag comporta un aggravio di spese cosi’ alto che a volte la riparazione non viene fatta.

Comunque in caso d’urto, l’esplosione degli airbag non avviene sempre.Dipende dal tipo di urto che la vettura subisce.Per es. un urto laterale all’altezza del ponte posteriore non sempre causa l’uscita degli airbag.E se questo dovesse succedere, non coinvolge tutti gli airbag della vettura.A parte questo , il commento era relativo ai danni alla porzione di scocca pressofusa.

In ogni caso non esiste solo la carrozzeria a fianco del suo ufficio. 🙂

Certo si ragiona su percentuali.

Ma i danni strutturali non sono cosi’ improbabili (es.tamponamento o urto laterale all’altezza dell’ assale).

Anche su vetture con scocche “tradizionali” a volte il danno supera il valore della vettura per cui la riparazione non e’ vantaggiosa.

C’e’ da dire che si ragiona su vettura dal costo non proprio economico (non e’ un utilitaria).Per cui la valutazione di una riparazione non e’ cosi’ remota.

Diciamo che il cliente all’atto dell’acquisto non si porra’ certo questo quesito, ma e’ interessante sapere che in caso di danno strutturale la vettura sia riparabile con un esborso economico che ne scongiuri la rottamazione.

Se vuoi entrare nel mercato cinese devi aprire una fabbrica e il 51% deve essere di proprietà cinese , non so se Tesla Cina ha goduto ho ha potuto mantenere la maggioranza . In ogni caso il trasferimento tecnologico avviene sempre .

Quello che non capiamo ,vedi Giga Berlin ,e che se il mercato Europeo chiede Tesla queste arriveranno da Cina (7 nav cargo i sono in arrivo )al posto di fare lavorare personale Europeo . Ma questa è politica che cerca di frenare la partenza della fabbrica.

Uno studio americano stima che nel 2030 in Usa ci sarà 25% Tesla 26% Auto cinesi ed il resto diviso fra ridimensionate GM Ford Stellantis VW ecc ..

Sicuramente non scenari rosei ,ma non si ferma una inondazione con le mani , dobbiamo correre e fare ricerca più velocemente possibile .

>Quello che non capiamo ,vedi Giga Berlin ,e che se il mercato Europeo chiede Tesla queste arriveranno da Cina (7 nav cargo i sono in arrivo )al posto di fare lavorare personale Europeo . Ma questa è politica che cerca di frenare la partenza della fabbrica.

No, quando aprirà Berlino e sarà decentemente a regime, le Model Y arriveranno da lì.

Farle arrivare dalla Cina comporta:

* 10% di dazi

* spese di trasporto

Son bei soldini che Tesla risparmia (e pure l’utente finale di conseguenza).

L’arrivo delle Y dalla Cina è dovuto dalla burocrazia ridicola in Germania che ha ritardato l’apertura (ed entrata a regime) della fabbrica di Berlino.

Perfettamente d’accordo con te.

Abbiamo una burocrazia che ci inchioda.

E la Germania rispetto all’Italia è messa bene.

Pultroppo non c’è concorrenza nella burocrazia…

Nessuno ti spinge a fare più veloce.

Vedere in che tempi realizzano capannoni in America o Cina è disarmante.

Non abbiamo speranza…

Diventeremo terzo mondo…

Mai generalizzare: Debutta Reinova, piccolo grande miracolo elettrico italiano

Il bello è che la burocrazia, così com’è, l’abbiamo impostata noi, non possiamo sempre piangere sul latte versato. Non capisco certi ragionamenti, di cose fatte dai nostri governanti, che loro stessi si lamentano di quello che hanno scritto ! Boo ! Sconcertante.

Non mi sembra che burocrazia tedesca che osteggia Tesla sia molto meglio .

Diciamo che noi i treni che passano non li vediamo

Abbiamo aree enormi. Al nord e al sud , ex Olivetti Scarmagno , Indesit None , Whirlpool Napoli a breve .

Ma chi si occupa di pensare cosa si potrebbe fare in queste aree ?

Interessante il suo articolo signor.Massimo.Purtoppo ha ragione.Se nn erro lo stesso errore sempre gli americani lo commisero con i giapponesi dopo il conflitto mondiale.A quanto pare la stori nn insegna.

Come il coronavirus, anche la tecnologia non ha più confini, in un mondo interconnesso. Quel che manca sono le regole per tutelare la proprietà intellettuale. O meglio: sulla carta le regole ci sono, ma la Cina non le rispetta.

Ma comunque continuiamo a comprare cinese , e questo è il problema .

Mi ricordo uno speech di Cris Bangle a Milano che diceva ,i cinesi ti tolgono il terreno sotto il tavolo piano piano e quando te ne accorgi è troppo tardi ,hanno preso il mercato ,ucciso la concorrenza e poi aumentato i prezzi .

Oggi i telefonini Cinesi non sono più very low cost , ma noi in Europa e Usa non siamo più capaci di produrli

Un altro sogno italiano, sfumato, volato all’estero, per soli 5 milioni di euro.