A Soliera, in provincia di Modena, è operativo il primo centro industriale integrato dedicato al riciclo totale delle batterie agli ioni di litio. Il progetto, firmato da Reinova insieme ad A&C Ecotech e al gruppo BTS & Saker, ha superato con successo la fase di trial tecnologico e promette di cambiare il paradigma del fine vita delle batterie garantendo il recupero delle materie prime critiche fino al 99,6%.

Dopo oltre un anno e mezzo di ricerca e test, l’impianto è entrato nella fase operativa e si presenta come un unicum nel panorama europeo, capace di gestire l’intero ciclo di vita della batteria: dallo screening iniziale fino alla produzione di Black Mass ad altissima purezza, pronta per essere reimmessa nella filiera industriale.

Un impianto che alza l’asticella del riciclo

Il cuore tecnologico dell’hub è un sistema avanzato di triturazione e separazione che ha dimostrato, durante i test su due tonnellate di batterie esauste, di raggiungere un livello di purezza del 99,6% nella Black Mass prodotta. Un dato che rappresenta un nuovo riferimento industriale e che rende economicamente e ambientalmente sostenibile il recupero dei materiali.

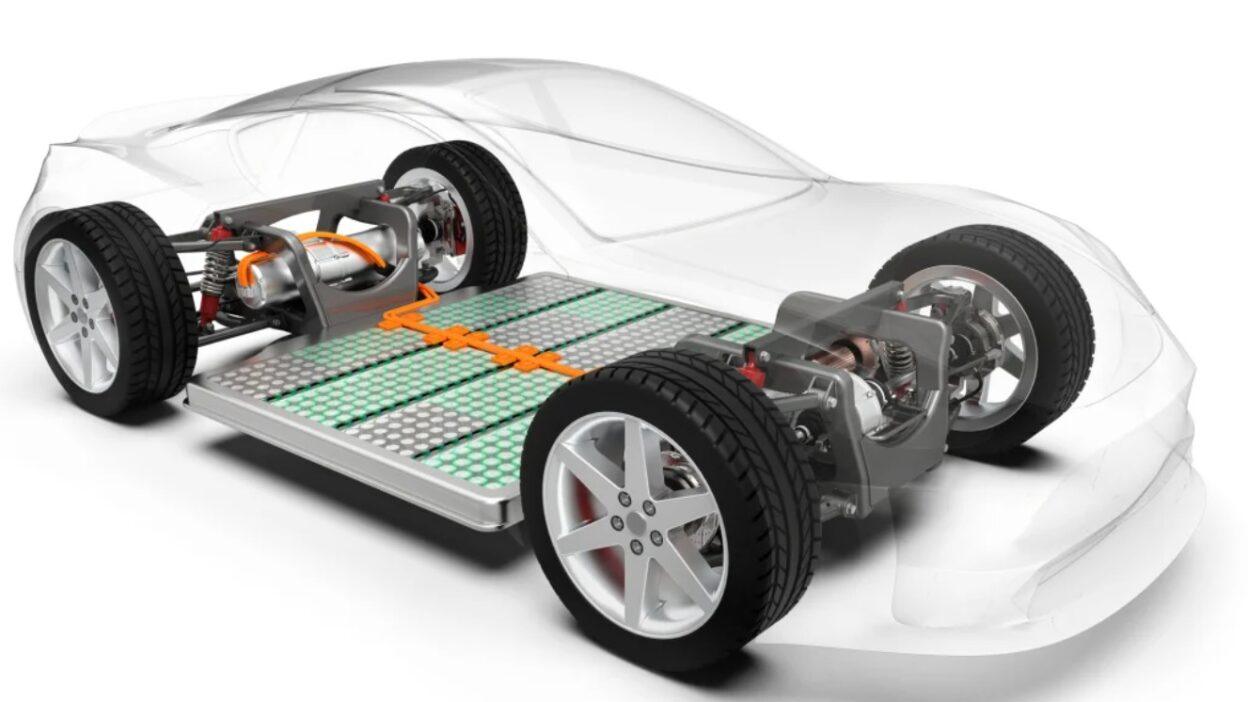

L’impianto è progettato per trattare le chimiche oggi più diffuse, NMC (Nichel-Manganese-Cobalto) e LFP (Litio-Ferro-Fosfato), che insieme coprono circa il 98% del mercato. Da queste batterie è possibile recuperare litio, nichel, cobalto, ma anche rame, alluminio e metalli preziosi come oro e argento. Materiali strategici che, anziché diventare rifiuto, tornano a essere Raw Material per la produzione di nuove celle.

Un modello industriale allineato alle regole UE

Il progetto nasce già in linea con il Regolamento UE 2023/1542, che ridefinisce le regole europee su sostenibilità, tracciabilità e contenuto riciclato delle batterie. In questo contesto, l’hub italiano introduce strumenti chiave come il Digital Battery Passport, fondamentale per garantire trasparenza lungo tutta la catena del valore.

La partnership si fonda su una chiara divisione dei ruoli: Reinova si occupa dell’architettura di sistema, degli standard di sicurezza e della tracciabilità digitale; A&C Ecotech presidia il quadro regolatorio e la logistica, oltre al trattamento presso l’hub operativo nel Sud Italia; BTS & Saker mette a disposizione le tecnologie di pre-trattamento e l’esperienza maturata negli impianti pilota internazionali.

Secondo Giuseppe Corcione, CEO di Reinova, l’obiettivo è stato centrato con largo anticipo rispetto alle aspettative del settore: «Abbiamo dimostrato che è possibile chiudere il cerchio della mobilità sostenibile oggi, non tra dieci anni. Questo impianto è un generatore di valore industriale, non un semplice centro di stoccaggio».

Capacità, scala e ricadute per l’industria italiana

L’hub ha una capacità di pre-trattamento stimata in 12.000 tonnellate l’anno, un volume che lo rende immediatamente rilevante nel contesto europeo. Il modello è pensato per essere replicabile, riducendo i costi logistici e contribuendo a rafforzare l’autonomia strategica dell’Unione Europea nell’approvvigionamento di metalli critici.

Per l’Italia è un tassello fondamentale per costruire una filiera nazionale delle batterie, capace di sostenere la crescita della mobilità elettrica senza dipendere eccessivamente da mercati extra-europei.

- LEGGI anche “Batteria riparata e certificata: ecco la “clinica” Reinova” e guarda il VIDEO

Speriamo che queste aziende arrivino ad avere un business sostenibile nel breve/medio periodo. Se così fosse allora tutta la filiera della produzione di batterie in Europa (o nel mondo) potrebbe entrare in una spirale virtuosa.

Se invece avessero bisogno di sussidi Statali a tempo indefinito allora le cose non sarebbero poi così belle.

Finalmente in Italia abbiamo una miniera ! efficiente, sostenibile, sicura.

Speriamo sia solo la prima di tante filiere di recupero e riciclo materiali che, anziché finire in discarica o peggio, abbandonati nell’ambiente, possano diventare tante preziose risorse per ulteriori filiere produttive.

Non resta che motivare significativamente anche i cittadini a considerare come materie importanti quelle contenute nei tanti dispositivi ed oggetti dismessi quotidianamente, da portare negli appositi centri di raccolta per avviarli al corretto ciclo di recupero.

Purtroppo c’è ancora gente che si stufa a riciclare il semplice vetro,o plastica/carta e butta tutto nel secco…..

Rifiuti lungo le strade o fossati in aperta campagna e carcasse di auto in riva all’Adige….

La vedo dura con la regolamentazione odierna lasciare una carcassa d’auto in riva all’Adige a meno che sia indifferente pagarne il bollo da qui all’eternità!