Una nuova tecnica sviluppata alla Rice University promette di riciclare il litio delle batterie in modo rivoluzionario. Invece di dissolvere le batterie esauste, i ricercatori hanno scoperto che è possibile “ricaricarle” per estrarre litio ad altissima purezza.

Secondo gli analisti dell’università texana, si tratta di un processo più pulito, meno energivoro e potenzialmente decisivo per rendere sostenibile la crescita delle batterie per veicoli elettrici e accumuli di rete.

La “black mass”, cuore e problema del riciclo

Il litio è diventato una risorsa strategica. Circa l’87% della domanda globale è oggi legata alle batterie ricaricabili, mentre il resto serve ad alcuni settori industriali. Ma l’estrazione primaria è costosa e ambientalmente impattante, rendendo così il riciclo una leva fondamentale per la transizione energetica.

Nel riciclo delle batterie agli ioni di litio, il nodo critico è la cosiddetta “black mass”: una polvere scura composta da materiali attivi del catodo, grafite e residui metallici. Recuperare il litio da questa miscela, finora, ha richiesto acidi aggressivi o processi pirometallurgici ad altissima temperatura, con un bilancio energetico e ambientale poco favorevole.

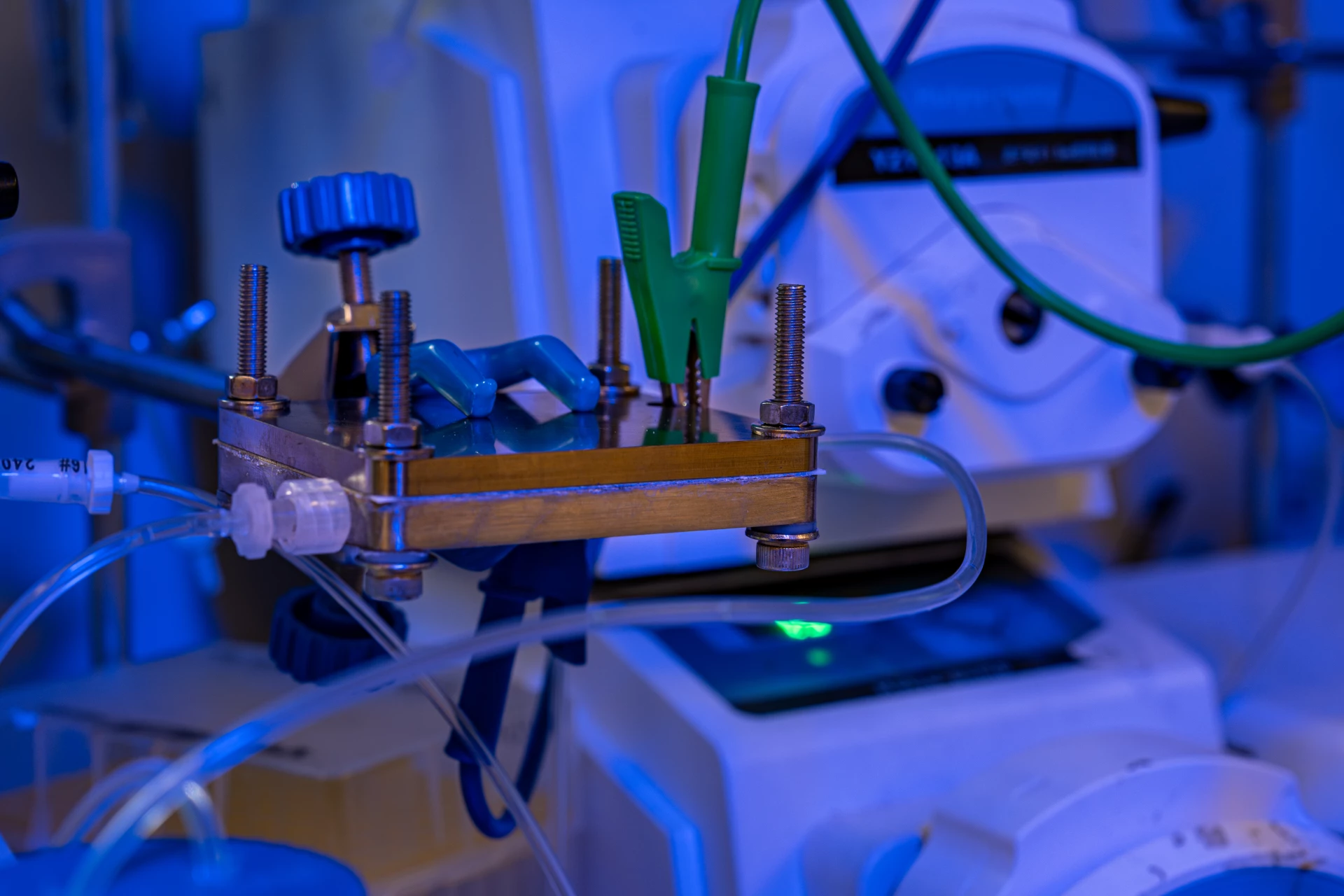

È proprio su questo punto che interviene la ricerca della Rice University, pubblicata sulla rivista Joule. L’idea è sorprendentemente semplice: sfruttare la stessa chimica con cui funziona una batteria.

Quando il riciclo imita la ricarica

Nel nuovo sistema studiato dai ricercatori, invece di distruggere la black mass, i materiali catodici vengono elettrochimicamente ‘ricaricati’.

Gli ioni di litio migrano attraverso una membrana a scambio cationico verso un flusso d’acqua. Qui, una reazione di scissione dell’acqua all’elettrodo ausiliario genera idrossido, che si combina con il litio formando idrossido di litio (LiOH).

Il risultato è un prodotto finale con purezza superiore al 99%, esattamente la forma chimica più richiesta dall’industria delle batterie moderne.

Efficienza e compatibilità con più chimiche

Il processo utilizza solo elettricità, acqua e rifiuti di batterie, senza solventi corrosivi né forni energivori. Nei test di laboratorio, il sistema ha funzionato in modo stabile per oltre 1.000 ore consecutive, riciclando più di 50 grammi di black mass con un consumo energetico contenuto.

Un altro punto chiave è la versatilità: la tecnica funziona con diverse chimiche oggi diffuse, dalle LFP (litio-ferro-fosfato) alle NMC (nichel-manganese-cobalto) e LMO (litio-ossido di manganese), un aspetto cruciale in un mercato sempre più eterogeneo.

Il riciclo, una leva strategica

Per l’Europa questo tipo di innovazione è particolarmente rilevante. La dipendenza dalle importazioni di litio e la crescita attesa delle batterie per auto elettriche e accumuli rendono il riciclo avanzato una componente chiave della sicurezza industriale.

Produrre idrossido di litio direttamente riutilizzabile significa accorciare la filiera, ridurre rifiuti e abbattere emissioni. Meno passaggi industriali equivalgono poi a minori costi e maggiore resilienza della catena di approvvigionamento.

Ora, il prossimo passo, secondo i ricercatori, sarà affrontare il tema della concentrazione e della scala industriale.

- Guarda anche il VIDEO di Marco Berti Quattrini

Veramente semplice e geniale speriamo che il processo venga sviluppato per applicazioni su scala industriale, l’unico dubbio riguarda la lentezza del processo di riciclo 1000 h di lavoro per ricavare solo 50 gr mi sembrano troppo pochi…..