Il costruttore francese Renaut Trucks ha completato l’elettrificazione di un corridoio logistico strategico per una flotta di mezzi pesanti 100% elettrici. Il percorso collega Blainville-sur-Orne, Bourg-en-Bresse e l’area di Lione. Renault Trucks non si limita quindi a produrre camion elettrici: li utilizza ogni giorno per alimentare la propria catena industriale.

Il progetto dimostra come la mobilità elettrica possa funzionare anche su lunghe distanze e con vincoli produttivi stringenti, come quelli del “just in time”.

Il flusso collega tre siti chiave della produzione nazionale del marchio: le cabine prodotte in Normandia, gli assi e i motori realizzati nell’area lyonese e l’assemblaggio finale a Bourg-en-Bresse. Un sistema che fino a pochi anni fa era gestito esclusivamente da camion diesel e che oggi viaggia quasi interamente su trazione elettrica, riducendo in modo significativo l’impronta ambientale delle operazioni industriali.

Un corridoio logistico green, dal nord al sud della Francia

Il progetto è stato sviluppato progressivamente insieme allo storico partner logistico Malherbe, partendo dalla tratta tra Lione e Bourg-en-Bresse e arrivando, oggi, alla completa elettrificazione dell’intero asse Blainville-Lione. In totale sono 22 camion elettrici Renault Trucks E-Tech T a garantire la continuità del servizio.

La logistica segue un modello estremamente preciso: le cabine della gamma alta viaggiano da Blainville verso Bourg-en-Bresse, mentre motori e assi risalgono da Lione verso la Normandia per equipaggiare i veicoli della gamma intermedia. Tutto avviene secondo il principio del “just in time”, con tolleranze minime sui ritardi e volumi costanti.

Anelli operativi per massimizzare gli spostamenti

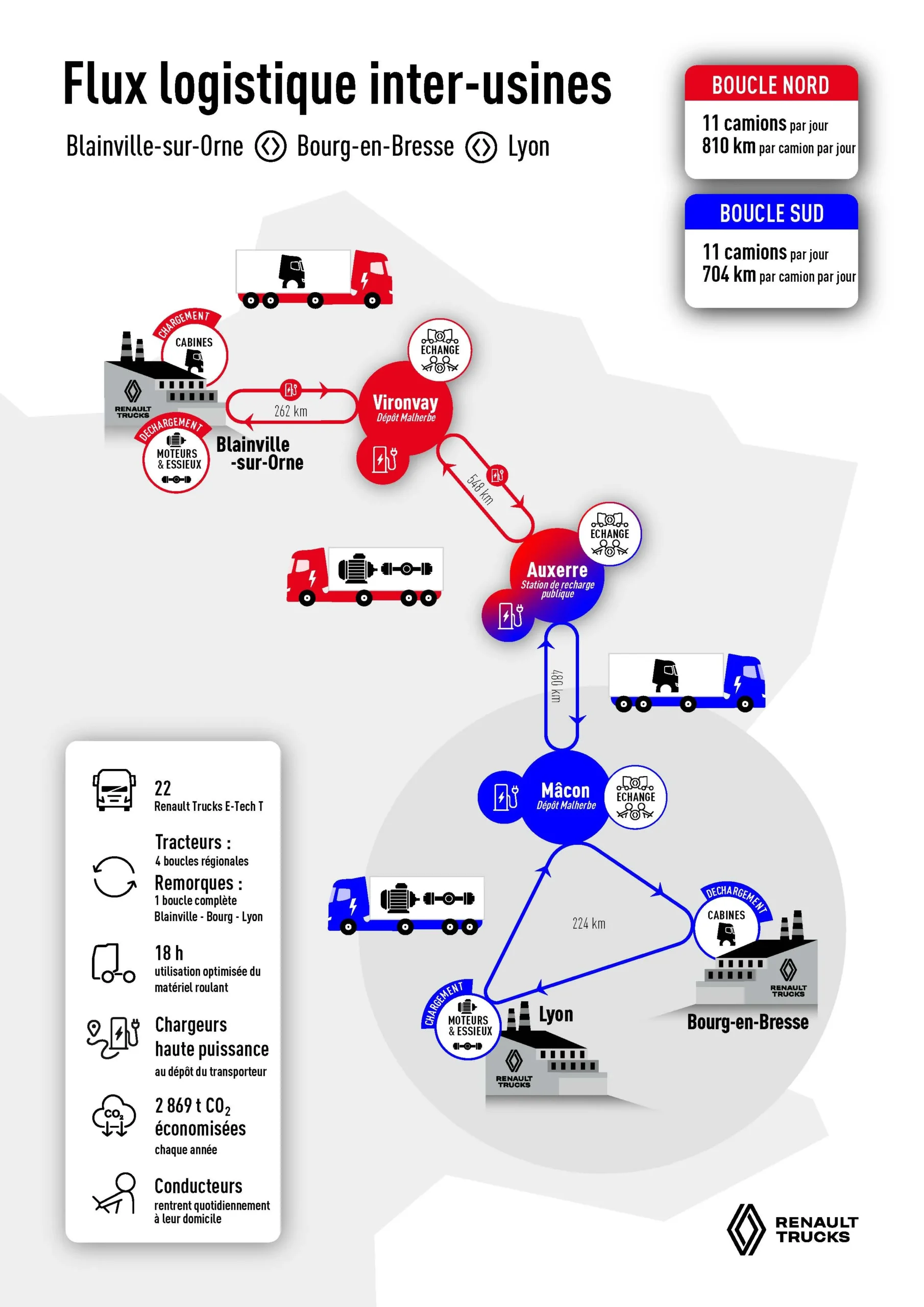

Per rendere sostenibile il trasporto elettrico su percorrenze così impegnative, Renault Trucks e Malherbe hanno progettato una struttura a doppia loop.

La boucle Nord impiega 11 camion sulla tratta Blainville–Vironvay–Auxerre, coprendo fino a 810 km al giorno, mentre la boucle Sud, anch’essa con 11 mezzi, collega Auxerre, Mâcon, Bourg-en-Bresse e Lione per 704 km quotidiani.

Nei punti chiave del percorso avvengono scambi sincronizzati di trattori, rimorchi e conducenti. Le pause obbligatorie degli autisti vengono utilizzate per la ricarica delle batterie, grazie a stazioni installate direttamente dal trasportatore. In questo modo i camion possono operare fino a 18 ore al giorno, un dato particolarmente rilevante per il segmento dei pesanti elettrici.

Camion elettrici: un banco di prova industriale

L’organizzazione si basa su quattro cicli di conducenti, quattro cicli di trattori e un flusso continuo delle merci, senza interruzioni operative. Ogni rimorchio segue una sequenza precisa: partenza da Lione carico di motori e assi, consegna a Blainville, ritorno con cabine verso Bourg-en-Bresse e nuovo rientro a Lione.

Secondo Renault Trucks, questa configurazione consente di evitare circa 2.869 tonnellate di CO₂ all’anno su un solo corridoio logistico. Al di là del beneficio ambientale, il progetto rappresenta una validazione sul campo della gamma E-Tech, dimostrando che il trasporto elettrico pesante può funzionare anche su lunghe distanze e con carichi industriali reali, a patto di controllare infrastruttura e pianificazione.

Un segnale per l’industria europea e per il mercato

L’iniziativa assume un valore che va oltre il perimetro francese. Per il settore europeo dei veicoli industriali – e anche per l’Italia, dove la logistica pesante è un nodo centrale della transizione – il progetto mostra che la decarbonizzazione non è solo una promessa tecnologica, ma una scelta organizzativa.

Il partner Malherbe, dal canto suo, ha inserito l’operazione in una strategia più ampia: l’azienda punta a ridurre del 42% le emissioni dirette entro il 2030 e prevede entro il 2026 l’attivazione di otto hub di ricarica e 50 punti di carica, oltre a una flotta di 50 camion elettrici aggiuntivi. Un percorso che potrebbe evitare fino a 4.000 tonnellate di CO₂ l’anno.

Per Renault Trucks, elettrificare la propria logistica significa anche lanciare un messaggio chiaro al mercato: il camion elettrico non è solo un prodotto da vendere, ma uno strumento industriale già operativo.

- Guarda anche il video di Filippo Pagliuca

Bello per carità ma se ho capito bene è basato sullo swap della motrice con una con la batteria carica. Non avrebbe più senso sviluppare il battery swap?

Meglio il doppio delle batterie che il doppio delle intere motrici

Producono loro le motrici (e non hanno JV con NIO o CATL sullo swap) quindi penso che gli costi meno così, tanto più che su veicoli che percorrono milioni di km i problemi tecnici possono capitare in molti delicati componenti ed il cambio motrice consente di intervenire appena la diagnostica di bordo rileva qualche anomalia (tendiamo ad accusare sempre la batteria dei possibili problemi…ma in realtà son spesso altrove -inverter, sistema raffreddamento, OBC e relativo connettori etc).