Quella elettrica è la quarta rivoluzione vissuta dall’industria in un secolo di storia dell’auto. Ripercorrerne i passaggi in compagnia del nostro Vittorio Milani ci aiuterà a capire quel che sta succedendo oggi (e succederà domani) con l’avvento dei veicoli a batterie. Qui tutti gli articoli della rubrica “La stanza dell’ingegnere”

Il settore automobilistico ha conosciuto un’evoluzione straordinaria nel corso del tempo, trasformando radicalmente il modo di produrre non solo le automobili ma in generale molti prodotti destinati al consumo di massa, con un impatto enorme sull’industria, sull’economia e sulla vita quotidiana delle persone in tutto il mondo.

Oggi vogliamo ripercorrere sinteticamente questa straordinaria storia che riguarda il bene durevole forse più iconico del Novecento. Una storia che ha visto almeno tre cambiamenti di paradigma, passando dal sistema di produzione artigianale a quello fordista della mass-production, alla Lean-production della Toyota (TPS), per arrivare infine nella cosiddetta fabbrica 5.0, intrisa di intelligenza non solo più umana.

L’alba di un nuovo mondo

In principio furono le carrozze. Una cosa antica: un telaio e quattro ruote, semplice, stabile. Una ruota in più non servirebbe, una in meno diventerebbe un problema. Le carrozze si muovevano grazie alla forza animale, tipicamente quella dei cavalli.

Poi qualcuno pensò di poter sostituire i cavalli con un nuovo manufatto in grado di fornire energia meccanica estraendola da derivati del petrolio anziché dal fieno o dall’avena: il motore endotermico. Nel 1885, Karl Benz costruì il Benz Patent-Motorwagen, considerato il primo veicolo alimentato da un motore a benzina.

Per la verità, sulla scena delle “carrozze semoventi” arrivò prima il motore elettrico, e le BEV ante-litteram si diffusero (parliamo sempre di numeri esigui) e anche molto rapidamente nelle grandi città in USA ed Europa, apprezzate specialmente dalle signore

benestanti ed emancipate per la pulizia e semplicità d’uso.

L’astro del motore elettrico però tramontò presto, splendette per poco più di un decennio, tra la fine dell’800 e il primo decennio del ‘900. Le batterie di allora garantivano spostamenti modesti e solo in ambito urbano (la rete elettrica capillare non esisteva

ancora) e anche l’affidabilità era un grosso problema. Fu così che il motore termico alla fine vinse la partita e iniziò la sua inesorabile ascesa.

Ma torniamo alla produzione. A cavallo del secolo iniziarono a sorgere le prime fabbriche di automobili. Una delle prime aziende automobilistiche degna di tale definizione fu la Panhard et Levassor, fondata nel 1890. Nel 1894 era la più grande azienda automobilistica del mondo, con ben 200 auto prodotte in un anno! Tuttavia, per qualche decennio, il mercato di questi nuovi manufatti restò uno spazio molto limitato, a causa del modo con cui si producevano, che continuava a rispecchiare quello tradizionale delle carrozze: il metodo artigianale, con tutti i suoi limiti che ora andiamo a raccontare.

Il metodo artigianale: il prodotto fatto su misura

Le prime automobili venivano costruite su ordinazione, in officine di modeste dimensioni, con un’attenzione particolare ai dettagli e alla personalizzazione richieste dai pochi agiati clienti, personaggi forse un po’ eccentrici, disposti a sfidare una società che probabilmente vedeva in queste “cose” sferraglianti e fumeggianti una ridicola moda che sarebbe passata presto. Per muoversi si è sempre usato il cavallo, che si sono messi in testa questi? Ridicolo! (qualcuno lo dice anche oggi dell’auto elettrica)

Nella produzione artigianale l’organizzazione è quella della bottega tradizionale. Non esisteva un metodo di lavoro codificato, il sapere era “tramandato” dagli anziani più esperti agli apprendisti. La costruzione del veicolo avveniva in una postazione fissa, con gli uomini che si muovevano girando intorno al mezzo che via via prendeva forma.

Finito un esemplare, si ripartiva da capo. I componenti erano costruiti con utensili che si usuravano progressivamente senza controllo, non esistevano strumenti di misura di precisione, le

tolleranze erano quelle dell’occhio esperto: una limatina al posto giusto e tutto alla fine si aggiustava.

Ogni automobile che usciva dalla fabbrica-atelier era diversa dall’altra sia perché realizzata sulle specifiche esigenze del cliente, sia perché le “sistemazioni” per far combaciare e funzionare il tutto erano sempre diverse. Il sistema artigianale presentava l’inevitabile svantaggio di una produzione molto lenta, costosa e la qualità meccanica era un terno al lotto.

Costruita in questo modo, l’auto era destinata a rimanere avvicinabile solo dai più ricchi, che addirittura potevano mantenersi un meccanico personale per i continui interventi necessari. Il tempo di consegna superava un anno e una Panhard del 1894 costava l’equivalente di circa 500.000 euro.

Eppure sempre più gente ambiva a possedere quella che da bizzarria diventava sempre più qualcosa di convincente e desiderabile.

Ma serviva un’idea nuova per abbattere i costi e migliorare la qualità del prodotto, senza la quale sarebbe stato impossibile diffondere l’auto a grandi volumi nella società. E l’idea arriverà, tra poco.

Riepiloghiamo le caratteristiche del metodo artigianale:

- Ogni auto era prodotta sulle specifiche del cliente. Non esistevano disegni tecnici standard, ognuna era di fatto un pezzo unico.

- Era un mondo di artigiani esperti e apprendisti che imparavano “il mestiere”.

- La fabbricazione era organizzata a postazione fissa, le persone si muovevano intorno per eseguire il montaggio.

- L’affidabilità era una chimera: il facoltoso cliente spesso disponeva di un meccanico privato a perenne disposizione

- Il costo non era la priorità per il cliente. Il tempo di consegna superava un anno e una Panhard del 1894 costava l’equivalente di circa 500.000 euro.

Avvisaglie del fordismo: i fucili di Whitney

La storia non è sempre lineare e progressiva. Ben prima di arrivare a Taylor e Ford, Eli Whitney – siamo all’inizio dell’800 – fu il primo ad avere l’intuizione di utilizzare parti intercambiabili con specifiche tecniche e disegno definiti, un aspetto che caratterizzerà poi il sistema produzione fordista. Oggi sembra banale pensare che due pezzi uguali siano “effettivamente” uguali. Ai tempi non era così (ricordiamo gli

aggiustamenti continui dell’abile artigiano per far combaciare i componenti).

Nel luglio 1801 Whitney, ricevette l’ incarico di progettare e realizzare i fucili per l’esercito degli Stati Uniti, ne furono richiesti ben 10.000 in due anni. Approfittando del miglioramento delle tecnologie dei materiali che permettevano di ottenere caratteristiche identiche da produzioni diverse, Whitney applicò il concetto delle parti intercambiabili, eliminando la necessità delle rilavorazioni e degli aggiustaggi continui, tipici nella produzione artigianale.

Si racconta che costruì dieci pistole e le smontò di fronte ai deputati del Congresso degli Stati Uniti. Prese quindi tutte le parti smontate e le mischiò. Poi riassemblò le pistole di fronte ai

Deputati esterrefatti, e le pistole si rimontarono perfettamente. Una cosa impensabile fino ad allora.

Ma la lezione di Whitney non diventò subito il nuovo paradigma, ci sarebbe voluto ancora del tempo.

Il taylorismo: la scienza entra in fabbrica

Le cose iniziarono a cambiare veramente grazie a un ingegnere statunitense di nome Frederick Winslow Taylor, considerato il padre della gestione scientifica della produzione tra la fine dell’800 e l’inizio del ‘900, passata alla storia come Taylorismo. La sua idea centrale fu quella di applicare i metodi scientifici alla

produzione per massimizzare efficienza e la produttività. Taylor osservò attentamente i processi di produzione utilizzati allora e sviluppò il concetto di “studio dei tempi e dei movimenti“.

Questo metodo consisteva nell’analizzare ogni singolo movimento compiuto da un lavoratore e nel determinare il modo più efficiente per eseguirlo, scomponendo le attività più complesse in compiti più semplici e ripetitivi, in modo che i lavoratori potessero diventare altamente efficienti in un’attività specifica.

La chiave del Taylorismo era dunque la divisione del lavoro e la specializzazione delle mansioni. Anche i macchinari, prima polivalenti e imprecisi, furono specializzati fino a diventare monovalenti e più precisi.

E infine anche l’organizzazione aziendale fu stravolta: la produzione (fase operativa) e la pianificazione (fase teorica)

vennero concepite come due funzioni aziendali separate: dunque, operai da una parte e ingegneri dall’altra.

L’idea di Henry Ford che cambia il mondo: la “catena di montaggio”

Henry Ford – siamo agli inizi del Novecento – si era messo in testa un’idea meravigliosa: produrre automobili accessibili anche agli operai che lavoravano per produrle. In pratica, rendere l’auto un prodotto di massa. Per realizzarlo ripensò totalmente il prodotto, riducendo il numero di componenti, e il modo di produrre, fino a quel momento sostanzialmente artigianale.

Rifacendosi ai concetti di Whitney e di Taylor introdusse

quella grande novità che sarebbe diventata l’immagine plastica del nuovo paradigma produttivo di una intera epoca: la “catena di montaggio”. In realtà la definizione originaria era “linea di montaggio”, ma in Europa, per sottolineare il suo aspetto più sinistro, venne ribattezzata in questo modo.

In ogni caso, linea o catena che fosse, i compiti degli operai furono suddivisi in operazioni elementari che chiunque dopo un breve addestramento poteva eseguire (Taylorismo) e il lavoro era eseguito in postazione fissa mentre le automobili (o i sottoassiemi nelle linee dei vari reparti) si muovevano a una velocità rigorosamente calcolata dagli ingegneri di processo.

Fu una rivoluzione totale. Il sapere artigianale che si trasmetteva da maestro ad apprendista tramontò per sempre, relegato a nicchie di prodotti di lusso o in ambiti particolari.

La linea di Ford ridusse drasticamente il tempo necessario per costruire un’auto, consentendo una produzione in serie su larga scala, con un abbattimento dei costi di produzione.

L’obiettivo fu raggiunto: la Ford model T diventò l’automobile accessibile a un pubblico molto più ampio. Il suo metodo diventò il modello produttivo per tutti i settori industriali dove la ricerca dei grandi volumi a prezzi sempre più bassi era l’obiettivo strategico.

La prima Ford Model T assemblata in linea uscì dallo stabilimento di Highland Park, nella periferia di Detroit, il 7 ottobre 1913 a un prezzo di 525 dollari. Era nata la mass-production, e il mondo famelico di automobili era servito.

Riepiloghiamo le caratteristiche del metodo fordista:

- Applicazione della divisone del lavoro (taylorismo)

- Operai facilmente addestrabili grazie alle operazioni standard (fine del maestro artigiano)

- Introduzione della CATENA DI MONTAGGIO che impostava un ritmo predefinito di produzione

- Riduzione della complessità (prodotto semplice e zero variabilità)

- Focalizzazione estrema sulla produttività per ridurre i tempi di produzione e quindi i costi

- Organizzazione aziendale basata su una netta separazione tra la fase operativa e la pianificazione

I problemi della mass-production

I problemi della mass-production

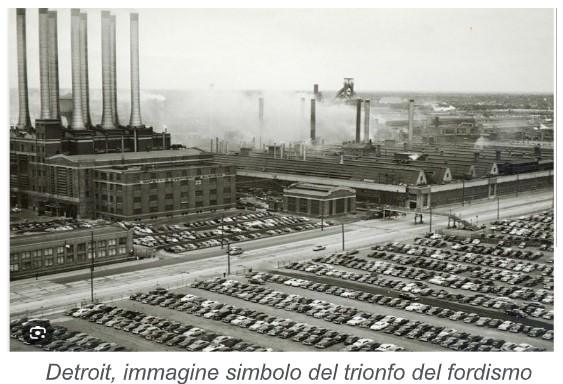

Con il fordismo era nata l’epoca industriale moderna, con il gigantismo delle fabbriche e la classe operaia. L’ambiente non era quello della manifattura dell’Inghilterra ottocentesca dalle atmosfere Dickensiane, ma non erano certo rose e fiori. Restavano reparti dove le attività manuali erano estremamente faticose, in ambienti ostili, ma anche nelle fasi montaggio più leggere il lavoro così concepito, ripetitivo e impersonale, venne ben presto associato ad una dimensione di alienazione esistenziale.

Per diversi decenni il sistema fordista permise di riempire il mondo di beni e prodotti che anche solo una generazione prima erano letteralmente inimmaginabili.

Le grandi fabbriche, sempre più mastodontiche e verticalizzate (nel senso della produzione che si estendeva anche ai componenti a monte), con le loro classiche sagome, le ciminiere e i piazzali pieni di automobili disegnavano i paesaggi urbani e sub-urbani di molte città che si trasformavano in città-fabbriche.

Nulla permane per sempre

Ma nulla dura per sempre, e dopo un lungo periodo di gloria culminato con la motorizzazione di massa (pensiamo all’Italia degli anni ‘60) qualche crepa cominciò ad aprirsi nel modello fordista. Il paradigma di Ford era basato sulla s delle operazioni per favorire la produttività e quindi

abbattere i costi. Ricordiamo il suo famoso “ogni cliente potrà comprare l’auto del colore che desidera, purché sia nero”.

Questo “pensiero rigido”, nonostante i progressi tecnologici dei macchinari e degli strumenti, sopravvisse sempre come peccato originale e cominciò a mandare progressivamente in crisi il

sistema nei primi decenni del dopoguerra, quando una fascia sociale sempre più ampia, ormai entrata nella fase del benessere crescente, cominciò ad esigere qualcosa di più di una Ford modello T di colore nero.

Il fordismo segna il passo, cresce la confusione

L’industria dell’auto, dovendo reagire ai cambiamenti del mercato di una società in rapida trasformazione, iniziò ad offrire prodotti diversificati, modelli con nuove caratteristiche, la possibilità di scelta del colore e di qualche accessorio. Per la rigida organizzazione fordista questo divenne subito un grosso problema perché ogni elemento di variabilità e flessibilità era difficile da assimilare. Il metodo fordista era strutturalmente

rigido e non riusciva a rispondere a questi input nuovi e poco pianificabili.

Anche le aspettative sulla qualità crescevano di pari passo, mentre la cultura di processo fordista non era orientata alla qualità ma alla produttività. La situazione divenne critica e poi disperata: i vari reparti delle mastodontiche fabbriche andavano sempre più in confusione sotto una pressione che non riuscivano a garantire. La qualità, sacrificata al totem della produttività, peggiorava ulteriormente con i tentativi di introdurre una certa flessibilità.

Il risultato erano frequenti fermi della linea per componenti difettosi o mancanti, con la necessità di continue riprogrammazioni nei vari reparti i cui flussi produttivi mancavo spesso gli “appuntamenti”. La logistica interna si complicava, cumuli di scorte di semilavorati crescevano un po’ ovunque con l’illusione che i magazzini intermedi risolvessero i problemi. Ma in realtà erano proprio il risultato non voluto di una gestione fuori controllo.

L’avvento dei primi sistemi informatici di gestione

della produzione negli anni ‘70 (MRP, MPS, ecc..) spesso peggiorò la situazione anziché risolverla perché le schedulazioni “pensate” dai computer erano basate su dati inaffidabili e situazioni già vecchie rispetto alla magmatica realtà di fabbrica.

Quando qualcosa, o addirittura l’automobile finita, “usciva male” da una linea, veniva scartata in fase di ispezione (tipica la figura del tecnico della qualità inteso esclusivamente come “vigile controllore”) e indirizzata nei reparti riparazioni, sempre più grandi e ingolfati: l’importante era non fermare la linea. E poi, in fondo, si poteva contare sempre una grande rete di assistenza per i clienti…

Il risultato di tutti questi problemi fu che la fabbrica fordista sfornava cattive auto rispetto alle attese crescenti e i costi, tra scarti, scorte e assistenza, salivano. Esattamente il contrario dell’obiettivo iniziale. Sì, Detroit, abbiamo un problema, e grosso, anche perché gli alieni avevano cominciato la subdola

invasione.

Fine anni ’80: l’industria dell’auto USA sull’orlo del baratro

Fine anni ’80: l’industria dell’auto USA sull’orlo del baratro

Siamo nel periodo in cui le auto made in USA erano i “barconi” squadrati e molleggiati che si vedono nei film ambientati in quegli anni. L’invasione degli alieni iniziò negli anni ’70, quando cominciarono a sbarcare sul continente “strane” autovetture, più compatte, sufficientemente brillanti e con una

caratteristica che i barconi made in USA si sognavano: non si rompevano, avevano 5 anni di garanzia, e costavano pure meno. La cosa proseguì come una valanga, la quota di mercato di queste auto “aliene” arrivò al 35% nei primi anni Novanta e sembrava inarrestabile. Per l’industria dell’auto USA fu una

catastrofe, e molti osservatori specializzati la davano ormai per spacciata.

L’Europa (che non esisteva ancora come unità politica come oggi), nel frattempo, cercava di difendersi in qualche modo, in ordine sparso, con barriere all’importazione e contingentamenti.

Ma cosa stava succedendo? Semplice: erano arrivati i giapponesi. O meglio, le loro automobili, concepite e prodotte con un metodo completamente nuovo, un sistema che gli occidentali, dopo averlo individuato e studiato negli anni successivi, chiamarono TPS (Toyota Production System) o anche “Lean Production”. E iniziarono a copiarlo. Ma questo lo vedremo nella SECONDA PARTE, e sarà una storia incredibile: per la seconda volta il modo di produrre le automobili veniva completamente stravolto. (1-segue)

Bell’articolo, notizie a me già note, ma strutturato in un articolo decisamente avvincente! Ora vado a leggermi la seconda parte…

E’un piacere leggere questi articoli, chiarezza espositiva e spunti interessanti, già dal concetto di standardizzazione, per noi è cosi scontato da non essere evidente

e da profano non sapevo della successiva crisi del modo di produrre in linea (a posteriori forse mi quadrano meglio alcuni aneddoti anni ’70-’80-primi anni ’90)

======

Qualcosa invece mi ero già letto sulla parte iniziale della diffusione delle auto, convivevamo carretti, carrozze a cavalli, auto a vapore, auto elettriche (esempio la Detroit Electric del 1907, usata da dottori e signore, con autonomia superiore ai 130 km con batterie al piompo, e che nel 1914 vendette 4600 vetture, tutte personalizzate artigianalmente come spiegato nell’articolo) e le auto termiche

le auto termiche la spuntarono, con la possibiltà di essere rifornite anche fuori città con latte di carburante (..mannaggia alle infrastrutture di ricarica elettrica..), quando riuscirono a togliersi alcuni ostacoli:

– marmitta (parzialmente) silenziatrice

– impianto di raffreddamento

– determinante fu il motorino di avviamento (prima solo a manovella)

– la linea di montaggio di Ford le rese più economiche delle elettriche

le elettriche “persero un treno” (di iniziare ad essere prodotte anche loro con la linea di montaggio) quando Ford, che lavorava anche a un modello elettrico, fu deluso rispetto alla aspettive, dalle nuove batterie di Edison al Ferro-Nickel (parenti economiche delle Nickel-Cadmio), che miglioravano l’autonomia ma pare non avessero un buon spunto alle basse temperature, oltre che non essere gradite alla filera oil

==========================

La alegra storiella degli addittivi antidetonanti

un’altra bella spinta ai motori termici fu più avanti l’adozione di benzine anti-detonanti, che permettevano ai motori di sviluppare più potenza senza distruggersi, la storia è un po’ folle come altre che riguardano grosse corporation americane

lo studio fu commissionato da GM (+Standard Oil + Dupont), furono testati un centinaio di addittivi anti-detonanti, tra cui l’ottimo ALCOL ETILICO, usabile adattando i materiali usati (come è successo per le auto moderne che usano benzine E95, E85, etc), che però avrebbe permesso contraffazioni, diluizioni e in sostanza l’autoproduzione del carburante (vedi sud-america), con danno alla filiera petrolifera

fu allora scelto qualcosa di meno facile da auto-produrre ed economico, e pubblicizzato come addittivo con un nome falso sui manifesti e come addittivo che rendeva la benzina “ecologica”: …era il già noto come gravemente neurotossico PIOMBO TETRAETILE, che così fu sparso in atmosfera, sulle strade e nelle acque sino a inizio anno ’90, con conseguenze abbastanza drammatiche (malattie, ma anche la riduzione del Q.I. medio dei bambini)

il genio di queste ricerce (anche se poi la scelta finare era del committente), rischio di morire perché per dimostrare che era innoquo si senti i dovere di berne un bicchiere in una dimostrazione davanti alla stampa

un po’ malconcio, anni più tardi era sempre molto attivo e fu incaricato di trovare refrigeranti più efficaci/economici per permettere la diffusione dei frigoriferi domestici di piccola taglia, e tra le varie sostanze possibili seleziono: …CLOROFLUOROCARBURI…

..ora non ricordo se ripetè la dimostrazione bevendoli, in questo caso meno tossici

in pratica attentò (stavolta non di proposito) alla sopravvienza della specie umana una seconda volta; il buco nell’ozono fu faccenda più pericolosa rispetto al piompo; il buco dell’ozono e la sua causa antropica, fu scoperto per caso e fu possibile risolverlo per tempo riducendo l’uso dei clorofluorocarburi, prima che le il pianeta perdesse uno quota importante della protezione alle radiazioni ionizzanti solari, protezione che permette la vita biologica in superficie

ogni riferimento ad uno dei prossimi problemi ambientale abbastanza urgenti di origine antropica (riscaldamento globale, con una certa urgenza; poi con caaalma, senza correre, verrà il turno anche di affrontarne altri, ad esempio quello delle microplastiche con chimica non biodegradabile perchè cosi costano meno) allegramente sacrificato per decenni in nome del business, e tutt’ora in fase di sottovalutazione, è puramente voluto

grazie Ingegnere e grazie alla Redazione tutta. Normalmente la Formazione si paga e spesso anche pagando si torna a casa asini come prima. Qui invece lei accende le luci su pochi aspetti chiave del passato prossimo (che pure sembra remoto) e senza trarre conclusioni esplicite lascia tuttavia detta una lezione sonora. É facile prevedere che l’amato Team della redazione rimanderá presto molti commentatori qui, alle sue pagine, per farsi una cultura. Aspetto il seguito e grazie ancora!

Ma non era quella bellica?

Un solo (sintetico) commento, giusto per non lasciare sotto immeritato silenzio questo (più che eccellente) articolo: aspetterò pazientemente la seconda parte, il piacere dell’attesa…