Compatto, leggero, ricco di coppia e più efficiente rispetto alle altre soluzioni a batteria. Il motore elettrico a flusso assiale sta prendendo sempre più piede all’interno del fantastico mondo delle super e hypercar.

Sempre più spesso stiamo assistendo alla presentazione di vetture alto prestazionali non alimentate da un motore a benzina, ma spinte da un moderno propulsore elettrico. Come però c’è differenza tecnica e progettuale tra un motore termico benzina e uno diesel, ci sono non poche differenze tra le diverse tipologie di motori elettrici. Possono essere a induzione, a magneti permanenti, sincrone, asincrone, a flusso radiale e a flusso assiale (leggi anche).

Sono tutte macchine elettriche in grado di convertire in energia meccanica, quindi in movimento, l’energia elettrica immagazzinata nei loro pacchi batteria normalmente agli ioni di litio. Per farlo si avvalgono tutte di invisibili forze elettromagnetiche, ma sfruttano diversi schemi progettali e costruttivi al proprio interno. L’ultima arrivata, la tecnologia del motore elettrico a flusso assiale promette non pochi miglioramenti tanto dal punto di vista della performance quanto dell’efficienza generale.

— Leggi anche/ La trazione anteriore scomparirà con il powertrain elettrico?

Radiale o assiale? Ecco il rafforonto

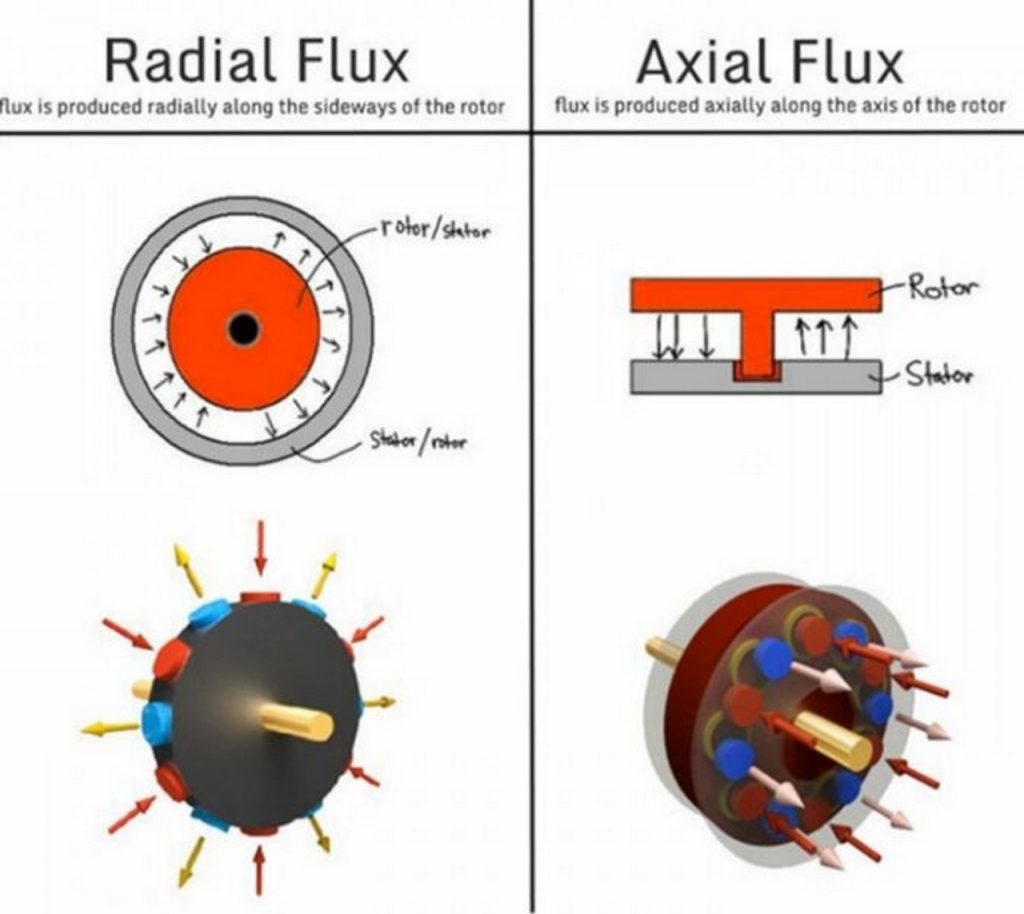

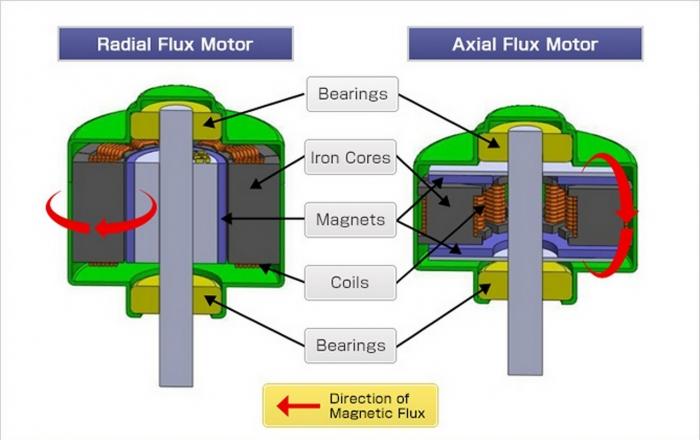

Le macchine elettriche a flusso assiale, o macchine a disco, sono particolari macchine sincrone di tipo brushless a magneti permanenti. Come suggerisce il nome, presentano delle linee di flusso che si richiudono assialmente anziché radialmente, come invece accade nelle più famose macchine a flusso radiale.

Diversamente dal motore a flusso radiale, utilizzato per esempio dalle Tesla, in cui il flusso al traferro o del campo magnetico è diretto in direzione radiale, nel nuovo motore il flusso del campo magnetico è parallelo all’asse di rotazione invece che perpendicolare. O meglio, il campo magnetico circuita in direzione assiale tra rotori e statori.

Grazie a questa configurazione le superfici utili per la produzione di coppia, cioè le superfici dove sono disposti i conduttori e i magneti permanenti, sono perpendicolari all’asse. Se nella macchina a flusso radiale la relazione coppia-diametro va con la seconda potenza e linearmente con la lunghezza, nella macchina a flusso assiale tale relazione va con la terza potenza. Tutto questo comporta che i motori elettrici a flusso assiale abbiano un aspetto esteriore diverso. Maggiore diametro a fronte di minore larghezza, con un ingombro assiale ridotto rispetto al flusso radiale a parità di coppia sviluppata.

Aumenta la coppia massima

In questo modo la distanza dei magneti dall’asse cresce e di conseguenza aumenta pure la coppia massima che il motore è in grado di erogare.

In questo modo la distanza dei magneti dall’asse cresce e di conseguenza aumenta pure la coppia massima che il motore è in grado di erogare.

Questa maggiore distanza tra i magneti del rotore e l’asse innesca però come altra faccia della medaglia un minore regime di rotazione massimo raggiungibile. Cioè circa 9.000 rpm contro i 20.000 dei motori a flusso radiale.

Ma deve girare più lentamente

Il diametro elevato del rotore, in fatti, va a generare una grande forza centrifuga che a regimi di rotazione elevati potrebbe persino strappare via i magneti. Il suo minore spessore a fronte del maggiore diametro lo rende però particolarmente adatto per essere installato per esempio all’uscita del cambio e soprattutto per essere utilizzato tanto sulle supercar quanto sulle moto. La possibilità di produrre il campo utilizzando dei magneti permanenti permette di costruire una macchina sincrona con numero di coppie di poli elevato, riuscendo a contenere il costo di produzione e l’ingombro. Quindi permette di costruire veicoli sempre più leggeri o, a parità di peso, più performanti.

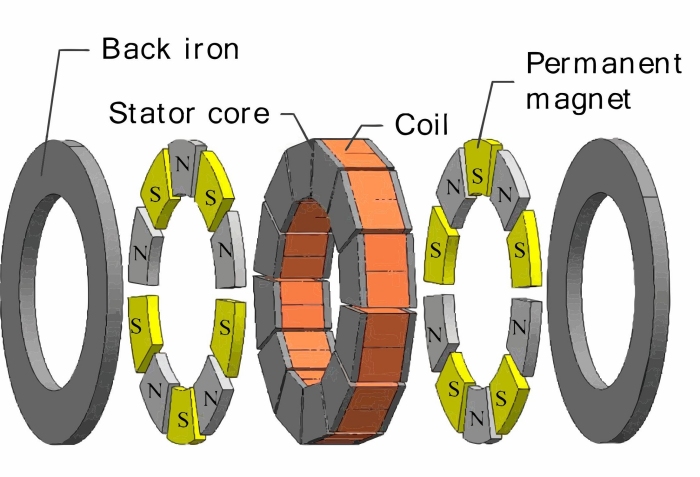

Prendendo come esempio un motore a flusso assiale con due rotori e un solo statore al centro, si evince come lo statore sia costituito da un nucleo a corona circolare realizzato avvolgendo a spirale una sottile striscia di materiale ferromagnetico. Attorno al nucleo vengono avvolti i conduttori. Ciascuna bobina è sottoposta a due flussi ognuno dei quali è generato dai magneti di un rotore. I rotori, invece, sono disposti sui due lati esterni dello statore. I magneti dei due rotori si presentano con i poli magnetici uguali affacciati. Il flusso che entra nello statore lo attraversa quindi in direzione azimutale per poi uscire in direzione assiale sul passo polare adiacente.

Va poi aggiunto che se nelle macchine a flusso radiale, gran parte degli avvolgimenti (fino al 50%) non è attiva (precisamente la parte situata all’esterno dello statore che viene utilizzata solo per realizzare le spire). Nei motori elettrici a flusso assiale, invece, il 100% dell’avvolgimento è completamente attivo con notevoli benefici dal punto di vista delle resistenze elettriche (dissipazione del calore) e del rapporto potenza/peso.

Migliora anche il raffreddamento

Diverso, infine, è anche il sistema di raffreddamento. In caso di macchine a flusso radiale il calore deve essere trasportato attraverso lo statore verso l’esterno della macchina. E non solo l’acciaio non è un ottimo conduttore, ma la bobina è difficile da raffreddare perché non è direttamente a contatto con il carter motore. In caso, invece, di macchine a flusso assiale gli avvolgimenti sono direttamente a contatto con l’involucro esterno che in questo caso è di alluminio, un ottimo conduttore. Così il raffreddamento risulta più facile ed efficiente. Trova una naturale applicazione nell’ambito automotive, dove l’alta densità di coppia è una delle caratteristiche privilegiate. Infatti è possibile sviluppare delle strutture chiamate multistadio, cioè delle macchine aventi una molteplicità di statori e rotori.

E’ il motore che piace alla Ferrari

Un esempio di applicazione è la Ferrari SF90 Stradale. Al fianco del 4,0 litri V8 biturbo benzina da ben 780 CV ha applicato 3 motori elettrici a flusso assiale. Li produce Yasa Motor e sono capaci di erogare in toto ben 162 kW (222 CV). Installati due all’asse anteriore e uno all’uscita del motore, sono della serie P400 R all’anteriore e EMRAX 188 al posteriore. I primi sono capaci di 85 kW ciascuno e 6,7 kW/kg, pesano circa 25 kg e sono grandi 30 cm di diametro e 8 cm di spessore. Il secondo eroga 60 kW di picco (32 kW continui), è capace di 10 kW/kg, sviluppa una coppia di 90 Nm di picco (50 Nm continui). Pesa solo 7 kg ed ha misure di 188 mm di diametro e 77 mm di spessore. Il tutto viene naturalmente alimentato da una batteria della SK Innovation da 7,9 kWh, capace di garantire fino a 25 km a emissioni zero.

Cinquanta anni fa mia moglie avvolgeva sottilissimi fili di rame su rotori da inserire negli statori per mini motorini elettrici e già mi sembrava fantascienza con questo motore a flusso radiale dove andremo ? Auto super leggere volanti?

se non sbaglio il governo da un contributo di 3.500€ per il retrofit

Ci sono studi della Michelin per incorporare il motore elettrico nelle ruote.

Trovo fantastica questa soluzione per “RETROFIT tare” le auto ancora in buone condizioni e renderle “pulite”.

È un vero peccato che l’Italia, paese degli inventori, sia rimasta indietro in questo campo.

Só che in Francia molte officine si sono specializzate nel RETROFIT con prezzi abbordabili.

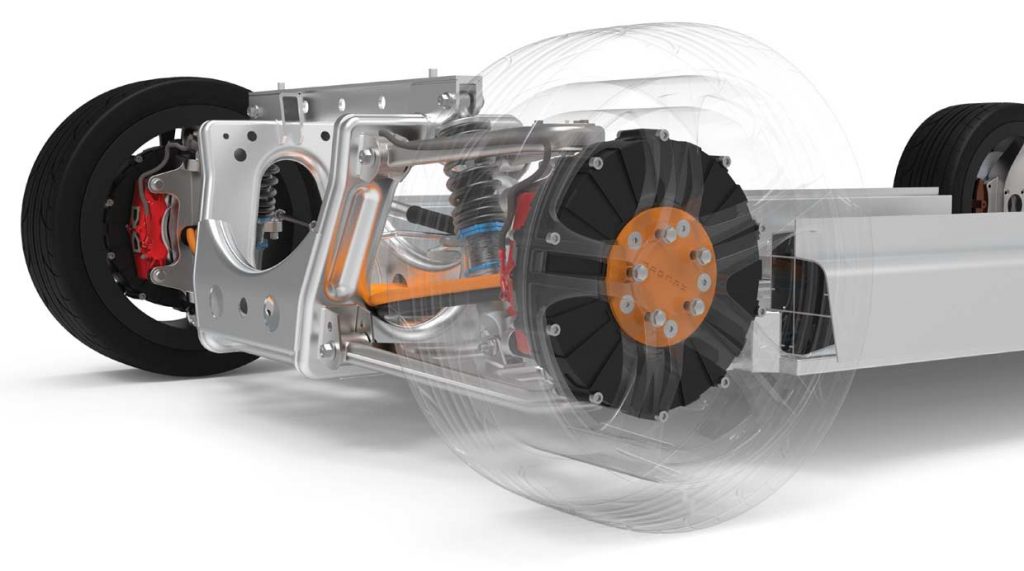

La multipiattaforma REE con motori elettrici a flusso assiale in whell:

https://www.vaielettrico.it/ree-magica-piattaforma-israeliana-una-e-trina/

https://www.youtube.com/watch?v=_tWXu372O3k

https://www.youtube.com/watch?v=Kx2bmDb56j0

Salve, l’informazione sulla SF90 non è corretta. Dei tre motori elettrici presenti, uno soltanto è uno Yasa a flusso assiale, posizionato tra motore e cambio. Gli altri due sono posizionati su un asse elettrico indipendente, sono motori a flusso radiale e prodotti dalla italiana Marelli

I motori radiali possino essere snche a rilutanza variabile

Ecco un esempio del 1968 dei fratelli Jarret che ho avuto la fortuna di conoscere nel 1976 in quanto sono venuti a visitare la societa nel quale lavoravo per realizzare riporti in ceramica per un gruppo generatore lineare senza albero a gomito

https://www.dropbox.com/s/cnqozonhjj44nj4/Philippe%20Boursin%20-%20Pedagogie%20-%20La%20Voiture%20Electronique.pdf?dl=0

I motori a flusso assiale presentano dimensioni ed ingombri ideali per essere integrati nelle ruote (in-wheel). In questo caso, vengono meno i semiassi, il differenziale e il giunto omocinetico di trasmissione della coppia motrice, in quanto la coppia è generata istantaneamente nella ruota, senza trasmissione ed attrito dal differenziale, così il sistema di recupero energia in decelerazione rigenerativa.

I vantaggi sono notevoli: eliminazione del differenziale riduttore, dei semiassi e del giunto omocinetico, alta precisione nel trasferimento di coppia motrice in ogni ruota, maggior spazio disponibile nella piattaforma per le batterie e raffreddamento del motore sulle ruote.

In curva, il motore in-wheel aziona ogni singola ruota a sinistra e a destra con una reattività ineguagliabile, inoltre la coppia motrice sinistra e destra può essere controllata in modo indipendente, istantaneo e preciso sulla base dell’aderenza tra singola ruota e superficie, altro che Torque Vectoring.

Impostando la curva, la coppia motrice della ruota esterna aumenta in base all’angolo di sterzata, consentendo di generare maggior potenza per favorire l’inserimento della vettura nelle curve strette.

Come sappiamo, esistono già differenziali e sistemi elettronici che utilizzano i freni per azionare in modo indipendente la ruota a sinistra e a destra “tagliando” la coppia motrice, ripartendola anche sugli assi, ma con il motore integrato nella ruota il controllo è istantaneo e si riesce ad esprimere tutta la potenza disponibile in modo preciso, ai limiti dell’aderenza, aumentando il controllo della vettura per raggiungere un livello più ampio e diretto di esperienza di guida.

La ricerca della “Dynamic Performance” con motore in-wheel, integrato nella ruota è stata intrapresa anche da Nissan con la BladeGlider e le citycar Pivo 2 del 2007 e Pivo 3 che presentavano addirittura un sistema di sterzo e un piccolo inverter integrato in ogni motore elettrico sempre più compatto e leggero, installati all’interno della ruota, un inverter discoidale con moduli semiconduttori compatti, altamente efficienti e un condensatore ridimensionato.

Va ricordato che i vantaggi dinamici sono stati applicati da un pioniere della mobilità elettrica, il professor Hiroshi Shimizu che dimostrò il livello di sicurezza attiva alle alte velocità, prevedendo più assi motrici e ruote di minor diametro, ripartendo i carichi sugli assi e la coppia motrice su ogni ruota in modo indipendente. Ma questa è un’altra storia: la storia di Eliica, l’ammiraglia made in Japan da 370 km/h del Prof. Hiroshi Shimizu, “l’auto elettrica agli ioni di litio” a otto ruote motrici con motori elettrici integrati nelle ruote (in-wheel), venne presentata in Giappone nel 2004, dopo le esperienze condotte nel 2001 sul prototipo elettrico, sempre a otto ruote: KAZ (Keio Advanced Zero-Emission Vehicle), una limousine elettrica da 6,70 metri di lunghezza.

L’unico difetto, in campo automotive, sarebbe quello dell’aumento delle masse non sospese e, sull’handling, non sarebbe un problema da poco….

2 progetti paradigmatici in cui il motore a flusso assiale in-whell fa la differenza:

SIM-Drive di Hiroshi Shimizu

Fuell Fllow di Erik Buell

Il professor Shimizu, dopo l’impegno accademico e il progetto Eliica sviluppò le sue idee limitandosi a quattro sole ruote, concentrandosi sul motore elettrico integrato nella ruota e sulla dinamica con l’obiettivo di migliorare la tecnologia delle auto elettriche. Per questa ragione la tecnologia sviluppata nel progetto del motore elettrico integrato nelle ruota (in-wheel) venne resa disponibile gratuitamente a tutti i produttori interessati.

Nell’agosto del 2009 venne fondata la società produttrice di veicoli elettrici SIM-Drive, guidata dal professor Shimizu. SIM-Drive richiedeva ai partner industriali interessati, una partecipazione finanziaria per le ricerche in corso su questo progetto, poi evoluto in un sistema più completo ed integrato all-wheel link (HAL).

SIM-Drive venne sciolta nel giugno 2017, dopo aver realizzato interessanti prototipi di aerodinamiche vetture, caratterizzate dal motore elettrico sempre più integrato nella ruota e nella sospensione.

SIM-Drive dopo aver presentato diversi prototipi, nel marzo 2014, presentò il suo quarto ed ultimo prototipo di veicolo elettrico sportivo sviluppato con l’apporto tecnico di un pool di aziende: una sportiva a due posti chiamata SIM-HAL il cui nome deriva da all-wheel link (HAL) con motori integrati nella ruota SIM-Drive “Direct Drive In-Wheel Motor” con una potenza di 260 kW e 2480 Nm di coppia motrice che consentivano di percorrere lo 0 a 100 km/h in soli 4,7 secondi, limitando la velocità a 180 km/h e sviluppando un’autonomia di 404 km secondo il ciclo JC-08 con batteria 35,1 kWh.

SIM-Drive, tecnologie e brevetti furono rilevati dalla società Tajima EV, guidata dal famoso pilota Nobuhiro “Monster” Tajima, vincitore di tante Pikes Peak International Hill Climb.

Anche Nobuhiro “Monster” Tajima presentò l’hypercar elettrica stradale Tajima EV Hyper EV “Monster E-Runner Code 6” a 6 ruote, 2020 cavalli, 0-100 km/h in 1,95 secondi, oltre all’Hyper EV Project destinato alle competizioni.

Le tecnologie alla base degli studi del Prof. Hiroshi Shimizu: il motore elettrico integrato nella ruota e il telaio costituito da una struttura a tunnel scatolari estremamente robusta e leggera, sono stati brevettati. La struttura del telaio a piattaforma estremamente semplice, rigido e leggero, consente maggior spazio per le batterie e al di sopra, per l’abitacolo. Così la tecnologia in-wheel con il motore elettrico nella ruota che assicura una coppia motrice diretta ed istantanea, eliminando differenziale e semiassi.

Il professor emerito Hiroshi Shimizu continua a sviluppare veicoli elettrici presso e-Gle Co. Ltd di cui è Presidente. Svolge attività di ricerca e sviluppo di veicoli elettrici e di motori elettrici integrati nelle ruote per realizzare veicoli elettrici straordinari com’era Eliica o piccoli veicoli personali, in grado di superare barriere architettoniche.

Fuell Fllow

Erik Buell è al pari del luminare Prof. Hiroshi Shimizu nel suo campo, le motociclette veloci, agili e leggere. Buell ha innovato la motocicletta.

Per continuare l’opera di innovazione, Buell si è indirizzato a una motocicletta elettrica con le innovazioni Buell, riassunte nei depositi dei brevetti che la caratterizzano: la monoscocca in lega di magnesio, il sistema Buell MonoStruct© Technology, il leggero motore elettrico che fa parte della ruota posteriore e la frenatur con sistema rigenerativo. Il tutto nascosto dalla carenatura a guscio.

La ruota posteriore lenticolare?

Non è solo per regolare l’aerodinamica, c’è di più.

Ci aspetteremmo da Erik Buell il motore incastonato nel telaio, com’era nell’era a combustione, invece nulla di tutto questo.

Erik Buell ha progettato un inedito e leggero motore elettrico coassiale alla ruota posteriore.

Ho scritto leggero, ma quanto, al momento non è dichiarato. È un dato importante perché è da quando le ruote girano che i progettisti s’ingegnano per ridurre il peso delle masse non sospese, maggiormente deleterie negli effetti dinamici sulle due ruote.

Gli effetti negativi sulla dinamica della motocicletta sono risaputi, particolarmente, l’effetto giroscopico che contrasta la rapidità nei cambi di direzione.

Per cui l’inedito motore elettrico di Erik Buell collocato nella ruota posteriore lenticolare, come la famosa ruota di Copenhagen, non potrà che essere leggero per assicurare maneggevolezza e rapidità nell’inserimento in curva.

Fuell rassicura: “il peso del motore non influirà sull’uso della motocicletta.”

https://www.sim-drive.com/english/

https://www.youtube.com/watch?v=YYemW_bMy_E&feature=emb_logo

https://www.youtube.com/watch?v=QuMOxw4qwnU&feature=emb_logo

https://www.vaielettrico.it/mobilita-urbana-la-versione-e-i-nuovi-progetti-di-erik-buell/

https://www.vaielettrico.it/nasce-fuell-e-bike-e-supermoto-elettriche/

Non è un caso che i motori modulari a flusso assiale sono stati scelti nel campionato turismo elettrico Pure ETCR, la prima serie di vetture da corsa elettriche derivate dalla produzione, modificate per accogliere powertrain elettrico, inverter, batteria e gomme uguali per tutti.

Il pacchetto tecnico Pure ETCR, uguale per tutti, è costituito da una batteria e moduli di controllo del veicolo (VCM) di Williams Advanced Engineering, 4 motori modulari a magnete permanente a flusso assiale Magelec Propulsion, trasmissione a due fasi a velocità singola Omni Gear del gruppo Magelec e pneumatici Good Year progettati per resistere alla coppia motrice istantanea.

I quattro motori modulari sono progettati e realizzati da MAGELEC Propulsion di Shanghai, fondata da Craig Daniel, che fornisce motori, inverter e cambio (IMG). I quattro motori M21Sx-x-19 MGU sincroni a magneti permanenti a flusso assiale, raffreddati a liquido, ad alta efficienza su tutto il campo operativo (>96%), sprigionano una potenza massima di 680 CV (500 kW) e 960 Nm di coppia. Dimensioni e modularita’ consentono il posizionamento trasversale sull’asse posteriore con due motori appaiati per ogni ruota ed al centro, trasmissione ad alta velocità e ad alta coppia. La trasmissione Omni Gear F06V1-Z-19HXYY ha ingranaggi elicoidali ad alta efficienza, a due fasi a velocità singola. I due rapporti di riduzione sono 5,67 e 6,00, la lubrificazione è senza pompa.

Una soluzione tecnica che verrà presto validata dalle competizioni Pure ETCR a partire dal 9 ottobre nel centro di Copenhagen.

Prestazioni?

Le vetture sono a trazione posteriore, hanno una maggiore coppia motrice disponibile istantaneamente, pesano non meno di 1575 kg, percorrono lo 0-100 km/h in 3,2 secondi e raggiungono una velocità massima di 270 km/h. Quanto basta per divertire i piloti del TCR Touring Car abituati a pilotare vetture a trazione anteriore, più leggere e meno potenti.

http://www.magelec.cn/en/

https://www.youtube.com/watch?time_continue=6&v=23U-lA_pGxc&feature=emb_logo