I semiconduttori in carburo di silicio stanno rivoluzionando il DNA delle auto elettriche. Utilizzati al posto dei tradizionali chip in silicio consentono spettacolari miglioramenti nelle prestazioni a pari capacità delle batterie. Li ha sviluppati a Catania STMicroelectronics e li sta introducendo Tesla in tutti i nuovi modelli. Molte altre case auto li adotteranno a breve. Ecco perché

Il guru dell’auto elettrica Elon Musk ha promesso che le prossime versioni delle sue Tesla Long Range con batterie da 100 kWh arriveranno alla soglia delle 400 miglia di autonomia (quasi 650 km). Come ci riuscirà, non l’ha detto. Tutti gli analisti, però, si sono sbizzarriti ad ipotizzare che il “segreto” sia una nuova tipologia di celle. Immaginando il futuro dell’auto elettrica, infatti, i più immaginano batterie di nuova generazione: più capaci, più leggere, meno costose.

Una rivoluzione firmata STMicroelectronics

Ma c’è un’altra rivoluzione che avanza sottotraccia, e già sta producendo i suoi effetti sulle prestazioni di alcuni veicoli a zero emissioni. Altri, ancor più interessanti, li produrrà in un futuro molto prossimo. E non è escluso che abbia qualcosa a che fare con le promesse di Elon Musk. È una rivoluzione che parte dall’Italia, precisamente dai laboratori e dagli stabilimenti di STMicroelectronics di Catania. Qui nascono i SiC (Silicon Carbide), dispositivi in un nuovo materiale semiconduttore, il carburo di silicio. Entro il prossimo quinquennio questi nuovi chip andranno ad equipaggiare un numero sempre crescente di auto elettriche, affiancandosi o soppiantando i tradizionali dispositivi in silicio.

Con i SiC italiani fino al 7% di efficienza in più

Con grandi vantaggi di ingombro, peso, affidabilità ma soprattutto, di efficienza energetica. In altre parole, identiche batterie permettono già di percorrere più chilometri, in una misura che sta fra il 5 e il 7%.

Ma facciamo un passo indietro per capire cosa sono e a cosa servono questi chip per il DNA di un veicolo elettrico.

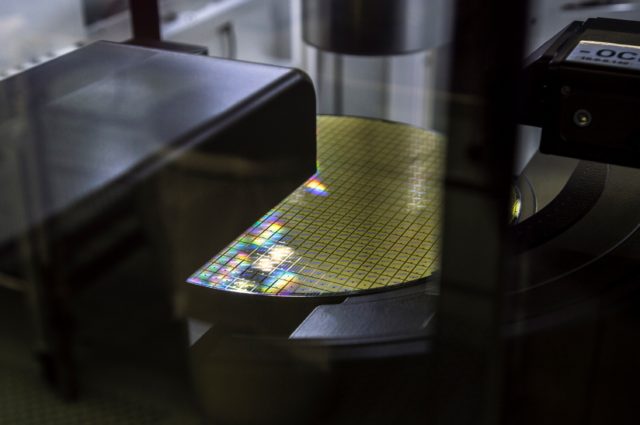

Se immaginiamo l’auto elettrica come un organismo vivente, l’elettronica di potenza è il suo genoma e i chip sono i cromosomi che ne determinano le caratteristiche. Sono i minuscoli “interruttori” (decine di millimetri quadri) che lavorano in modalità ON-OFF e regolano il flusso di energia dalla rete elettrica alla batteria e da questa al motore. Sono ricavati da wafer composti da molti strati di spessore micrometrico sovrapposti.

Cento chip in ogni EV: valore 2.000 dollari

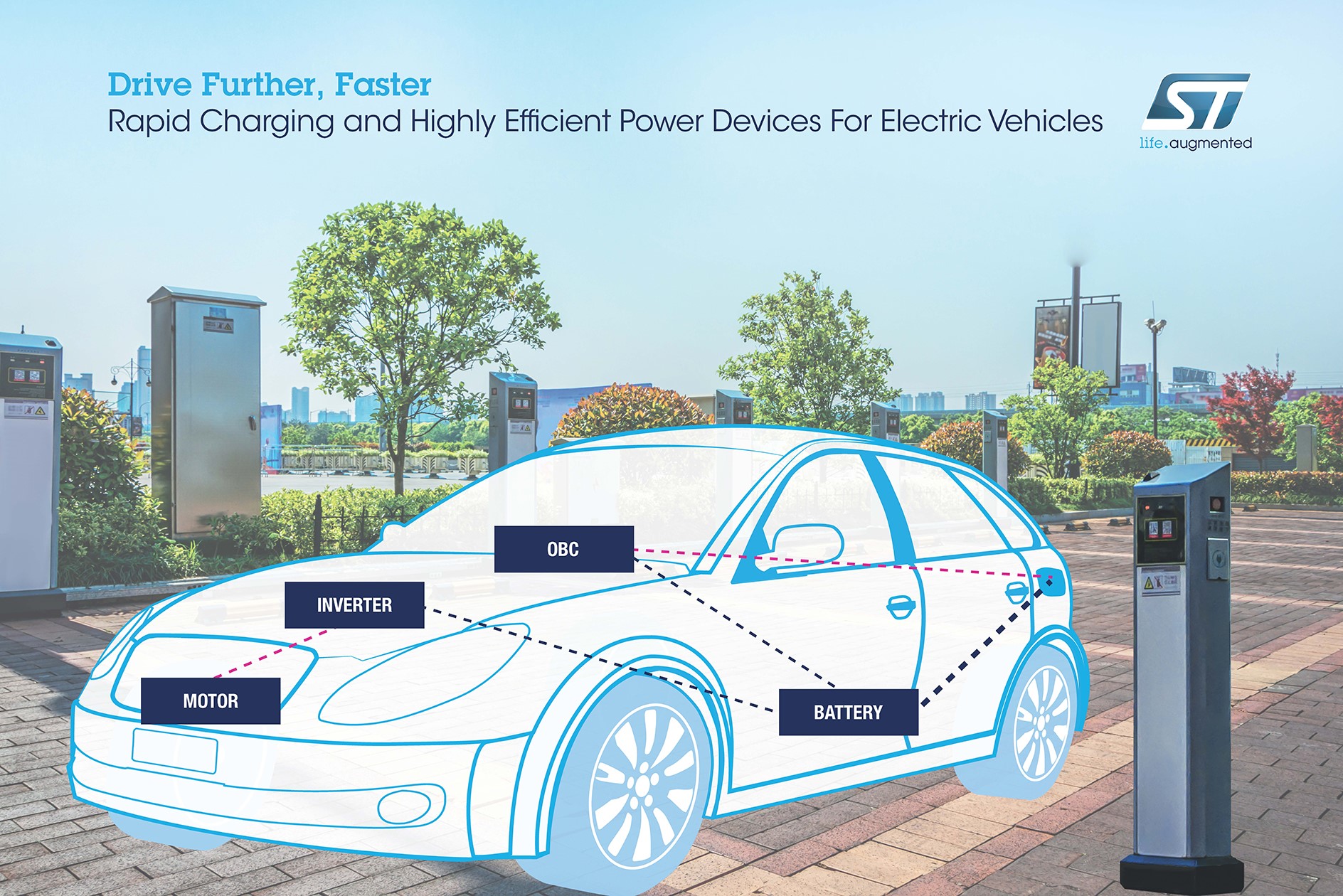

Mediamente una vettura elettrica d’alta gamma utilizza più di 100 chip in SiC, contribuendo a realizzare un contenuto complessivo di semiconduttori superiore ai 2000 euro circa, più del doppio rispetto a una vettura con motore endotermico di pari categoria.Tali dispositivi sono presenti nei tre blocchi principali del sistema di propulsione.

-Il caricatore di bordo (OBC), che trasforma la corrente alternata in ingresso dalla rete nella corrente continua stoccata nelle batterie.

-L’inverter,che è il “cervello” del sistema: invia la corrente continua in uscita dalle batterie al motore che invece funziona a corrente alternata. E modulandone la frequenza regola la velocità di rotazione, quindi la velocità di avanzamento della vettura.

-Il convertitore DC-DC, che varia la tensione della corrente, inviandola ai diversi dispositivi integrati (radio, cruscotto, aria condizionata, computer e display, motorini ausiliari e in futuro ai sistemi per la guida autonoma) alla tensione adeguata al loro funzionamento.

I dispositivi in carburo di silicio sono una tecnologia agli albori. Lo erano, almeno, fino a quando STMicroelectronics, per prima al mondo, decise qualche anno fa di investire in un colossale piano di innovazione e di espansione produttiva costata centinaia di milioni di dollari.

Temperatura, velocità, peso: tutti i vantaggi del Sic

«Le prestazioni teoriche potenziali del carburo di silicio sono note da tempo– spiega Filippo Di Giovanni Strategic Marketing, Innovation and Key Programs Manager di ST a Catania _. Rispetto al silicio puro, il carburo di silicio offre minore resistenza in conduzione a parità di area, con maggiore velocità di commutazione tra gli stati ON e OFF. Questo consente di ridurre le dimensioni e aumentare le performance».

I vantaggi sono molteplici: «Dal punto di vista della funzionalità _ prosegue il manager _ si ha minore dispersione di energia, temperatura di lavoro più bassa, maggiore velocità nel passaggio ON-OFF. Dal punto di vista del packaging finale, si hanno dimensioni d’ingombro ridotte, minori complessità e costi contenuti per il sistema di raffreddamento». In sostanza il carburo di silicio ottimizza il trasferimento di energia tra i vari dispositivi di un’auto elettrica.

Ma a quali livelli di affidabilità? Con quali reali possibilità di essere ingegnerizzato e prodotto su scala industriale? Poco si sapeva delle reazioni chimico-fisiche del nuovo materiale sottoposto a campi elettrici e sollecitazioni così esasperate; quindi sui modi e i tempi dei fallimenti. E di come industrializzarne la produzione sulla scala dei milioni di unità richieste dall’industria dell’auto, non di qualche migliaio.

Elon Musk fu il primo a crederci

Come tutte le tecnologie di frontiera, quando ST decise di scommetterci su, anche il SiC era un’incognita. E tradurlo in un prodotto commerciale era un’impresa che ST da sola non avrebbe affrontato così rapidamente se non avesse accettato di condividerne i rischi con un primario costruttore di auto elettriche. Tutti sanno che quel costruttore è Tesla. E questo spiega anche come mai a partire dall’introduzione della Model 3 l’efficienza delle auto di Elon Musk sia tanto migliorata, staccando di gran lunga quella di tutti i concorrenti. «È stata una scommessa azzardata, ma l’abbiamo vinta. Oggi siamo il riferimento mondiale di una tecnologia che varrà presto diversi miliardi di dollari a livello globale» conferma Di Giovanni.

E ora arrivano tutti gli altri big dell’Ev

I dispositivi in SiC della multinazionale franco-italiana sono già alla seconda generazione. Entro l’anno prossimo ne arriverà una terza, ancor più evoluta. A breve, li adotterà anche Hyundai nelle sue prossime piattaforme elettrificate mentre l’Alliance Renault-Nissan-Mitsubishi li utilizzerà negli OBC dei rispettivi modelli più avanzati della gamma elettrica. Di Giovanni ammette soltanto che «sono aperte le trattative su oltre venti progetti». Ma in una recente intervista web il CEO di STMicroelectronics Jean-Marc Chery ha affermato che «in dieci anni il nostro fatturato nei chip in carburo di silicio passerà dai 100 milioni del 2018 a un miliardo di dollari».

Intanto ST ha comprato la svedese NorstelAB che produce substrati in carburo di silicio da 6 pollici, completando così la sua filiera di fornitura e realizzando di fatto un’integrazione verticale.

Il futuro si chiama Nitruro di Gallio

Quale sarà il prossimo passo, chiediamo a Di Giovanni? «Saranno i dispositivi al nitruro di gallio (GaN). È una tecnologia in fase avanzata di sviluppo ma che promette ulteriori miglioramenti, soprattutto nella velocità di commutazione. Non rimpiazzerà il carburo di silicio, ma lo affiancherà massimizzando l’offerta di dispositivi di potenza avanzati nell’elettrificazione delle auto. Per esempio, può aumentare ulteriormente l’efficienza di alcuni dispositivi come il caricatore di bordo».

La rivoluzione sottotraccia, insomma, continua. E c’è da scommettere che la strada tracciata dal campione italiano sarà percorsa da altri concorrenti.

La funzione dell’inverter, apparentemente, sembra comprensibile a tutti: trasformare la corrente continua dalla batteria, in corrente alternata trifase per alimentare il motore elettrico ad induzione o più motori.

L’inverter oltre a gestire la fonte di energia della batteria, attualmente agli ioni di litio, deve gestire la frenata rigenerativa e soprattutto la sincronia di tutti i meccanismi nel veicolo armonizzandoli tra loro. Un’azione integrata e continua che consente, ad esempio, di azionare in modo differenziato ed intelligente la trazione su ogni singola ruota.

Tutti i componenti dell’inverter devono essere raffreddati, e in modo diverso dalle batterie.

Il calore prodotto dall’inverter introduce il tema della dissipazione del calore e dell’efficienza energetica. Fondamentale è la ricerca del conduttore che fa la differenza: il carburo di silicio.

Per fare un esempio, rispetto a un microchip in silicio, uno realizzato con carburo di silicio può gestire il triplo dell’energia ed essere dieci volte più piccolo e resistente, oltre a trattenere più calore, dissipandone meno nell’ambiente. Questo perché, a parità di voltaggio, offre il 90% di resistenza passiva in meno con un aumento dell’efficienza dell’80%.

Resta il fatto che la generazione di calore è energia che si disperde e che non viene utilizzata.

Per cui vero è che i motori elettrici più efficienti superano il 90% di rendimento, ma il sistema inverter e batterie che lo controllano e lo alimentano, dissipano energia elettrica in forma di calore.

Insomma, in endotermico, è come meno essere ancora al motore aspirato rispetto all’evoluzione del turbo.

Mi era sembrato di capire che il GaN in realtà era a già viabile… Ci sono in effetti piccoli dispositivi consumer GaN già in vendita se uno vuole farsi un’idea dei risparmi in termini di volume. Qui sto parlando in effetti di potenze ben diverse.

Sinceramente sono rimasto stupito che non fossero già in uso con i Si puri a queste potenze é davvero difficile. Oltre ai vantaggi della conversione di per sé diventa possibile applicare al motore un controllo potenza molto più fine. A leggerlo così non si sa cosa voglia dire ma ricordo di aver letto un documento – credo di Xilinx – che parlava di risparmi del 30% !

Gentile Massimo, abbiamo trasmesso il suo commento a Filippo Di Giovanni, Strategic Marketing, Innovation and

Key Programs Manager di ST a Catania. Questa la sua risposta:

Le affermazioni del lettore sono in parte condivisibili. E’ vero che iniziano ad apparire i primi prodotti in GaN (anche ST ha prototipi avanzati) ma sono essenzialmente limitati al mercato della bassa potenza, come per esempio adaptor per PC portatili laddove viene richiesta alta frequenza di lavoro. Anche il GaN promette prestazioni lusinghiere, ma sta muovendo i primi passi. Infatti come ho affermato, nella nostra strategia ci saranno entrambi a “complementarsi” a vicenda. Evidentemente non è un caso che tutti i concorrenti che offrono il GaN, non abbiamo il SiC in portafoglio. Per noi in ST una data tecnologia è matura se supera le qualifiche stringenti del mercato Automotive e il nostro SiC lo fa come attestato dai milioni di pezzi spediti. Un conto è leggere qualcosa in letteratura, un altro è produrli per servire clienti esigenti che sono leader nel loro campo. Tra l’altro nell’articolo non si esclude affatto che il GaN possa rimpiazzare un SiC nel prossimo futuro, ma ciò solo per applicazioni ad alta frequenza (che ne giustificano infatti l’adozione) come l’OBC e in linea con le qualifiche richieste dai costruttori d’auto. L’inverter che dà trazione all’auto è un’applicazione a bassa frequenza (sotto i 15KHz..20KHz) quindi poco adatta al GaN (che lo si può far funzionare anche a 1 MHz) e dove il SiC per i suoi requisiti di robustezza, caratteristiche termiche, etc. al momento è la soluzione ideale quando si vogliano raggiungere prestazioni avanzate per la vettura elettrica.