Così nascono le batterie al litio in casa Volkswagen? La Casa di Wolfsburg lo spiega in un dettagliato tutorial. Premettendo che “le batterie sono il cuore delle auto elettriche. E le loro performance e il loro costo sono elementi chiave per la diffusione dell’e-mobility anche su larga scala”.

Secondo la Volkswagen, questo è probabilmente il settore che conoscerà le maggiori innovazioni tecnologiche nei prossimi anni. Con autonomie sempre più estese. Per questo il gruppo tedesco ha definito una strategia che ha come fulcro il Center of Excellence di Salzgitter.

Come nascono le batterie agli ioni di litio

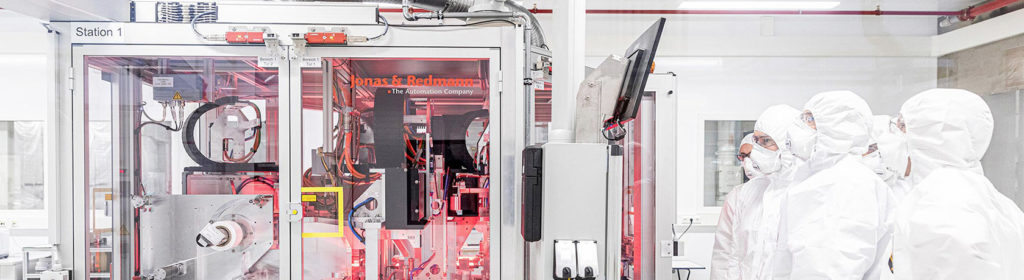

Proprio a Salzgitter è stata avviata una linea pilota per la produzione di celle-batteria in piccola serie. Si tratta di un procedimento complesso e delicato, da studiare nel dettaglio. L’obiettivo è di arrivare, in un tempo piuttosto breve, ad acquisire le competenze necessarie per la produzione in serie.Costruire batterie al litio per le auto elettriche è un processo estremamente articolato.

Per capirlo a fondo è opportuno semplificare, considerando tre fasi principali:

Per capirlo a fondo è opportuno semplificare, considerando tre fasi principali:

1)la produzione degli elettrodi

2) l’assemblaggio delle celle

3) il loro trattamento finale.

1) Come nascono le batterie, la genesi degli elettrodi

Inizia tutto con le materie prime in polvere, mescolate con acqua e solventi per definire le formule dell’anodo e del catodo. Che vengono poi inserite in un impasto unico con un procedimento molto delicato. Le dosi devono essere precisissime, la pulizia massima. L’ingrediente principale utilizzato a Salzgitter per la produzione dell’anodo è la grafite, insieme ad additivi leganti e conduttori dell’elettricità. Mentre per il catodo si usa l’ossido metallico di litio, con additivi leganti e conduttori.

Come nascono le batterie: alluminio e rame

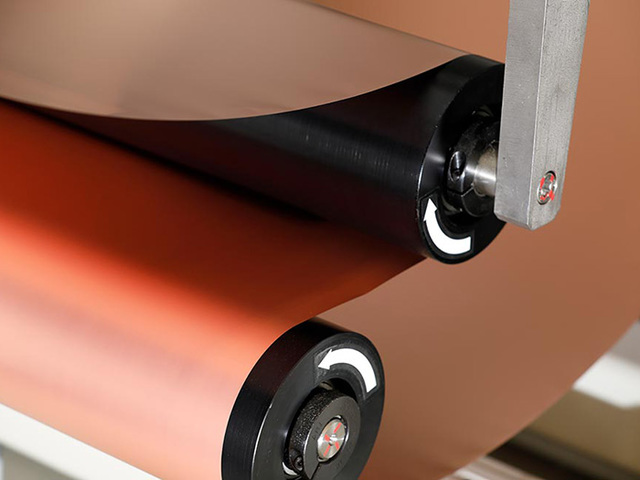

Poi si passa al rivestimento. L’impasto è trasportato in contenitori stagni che assicurano la distribuzione omogenea della pasta. In questa fase i vari strati dell’impasto sono applicati su lamine a elevata conduttività: l’anodo su una lamina di rame, il catodo su una lamina di alluminio. La linea pilota utilizza una tecnologia che permette di creare il rivestimento su entrambi i lati simultaneamente. L’impasto viene essiccato con un processo particolare, in cui le lamine non toccano alcuna parte, ma ‘fluttuano’ sulla linea.

Poi si passa al rivestimento. L’impasto è trasportato in contenitori stagni che assicurano la distribuzione omogenea della pasta. In questa fase i vari strati dell’impasto sono applicati su lamine a elevata conduttività: l’anodo su una lamina di rame, il catodo su una lamina di alluminio. La linea pilota utilizza una tecnologia che permette di creare il rivestimento su entrambi i lati simultaneamente. L’impasto viene essiccato con un processo particolare, in cui le lamine non toccano alcuna parte, ma ‘fluttuano’ sulla linea.

Lamine sottili e macine

A questo punto si ottiene una lamina sottile e rivestita, successivamente pressata in un macchinario che ricorda una macina rotante. Con una pressione massima pari a 200 tonnellate. Il risultato è una striscia dallo spessore richiesto, con un margine di imprecisione di 4µm (al massimo) rispetto al valore di riferimento. È una dimensione che corrisponde a un venticinquesimo di un capello umano. Nella fase finale la fascia lavorata – chiamata anche “bobina madre” – è rimossa dalla macina rotante e levigata con un macchinario specifico. Dopodiché è pronta per il passaggio successivo. In alcuni casi è necessario tagliare la bobina in senso longitudinale. Con una procedura molto delicata da cui dipende la qualità finale delle relative celle.

————————————————————————

— Leggi anche: 1.700 robot per produrre la VW ID 3 a Zwickau

———————————————————————–

L’assemblaggio delle celle

Ogni cella necessita di un assemblaggio specifico, in base alla tipologia. Il procedimento adottato al Centro di Eccellenza di Salzgitter prevede sette fasi. I fogli, tagliati con il laser, vengono essiccati sottovuoto in locali specificamente attrezzati per l’asciugatura. Dove l’umidità è 350 volte più bassa che nell’aria ambiente. I fogli sono poi prelevati, allineati e impilati uno sopra l’altro, con una precisione di +/- 0,3 mm, nell’arco di un secondo. L’operazione è automatica e sovrappone in sequenza anodo, separatore, catodo, separatore, anodo e così via. Il risultato è la “pila” che andrà a comporre la cella. Durante lo step successivo, ovvero l’asciugatura della pila, la temperatura rimane costante, mentre l’aria viene essiccata e pressurizzata con gas inerti (nitrogeno, elio, neon, argon, kripton e xeno). Secondo un ciclo ripetitivo che accelera il processo. Alla fine si saldano il polo positivo e il polo negativo della cella. E i fogli di metallo che ne risultano, chiamati “tavolette”, vengono saldati sulla linea produttiva utilizzando il laser.

Gli elettrodi inseriti nell’involucro

La fase successiva prevede che la pila di elettrodi sia inserita nell’involucro – termoformato in una linea dedicata. Partendo da una pellicola multistratoimpermeabile, sigillata con un processo ad alta temperatura. Durante questa fase, le celle vengono riempite con gli elettroliti . È un momento assai delicato, perché devono penetrare all’interno di tutta la pila e diffondersi in ogni sua parte. La loro forma finale può essere di tre tipologie differenti. Una delle più comuni è quella a sacchetto (pouch), la stessa utilizzata per le batterie degli smartphone. Poi le celle sono inserite in un contenitore più grosso, realizzato partendo dai laminati di alluminio e a forma di parallelepipedo.

Il trattamento finale delle celle

Il trattamento finale delle celle si compone a sua volta di varie fasi. In primis, le celle vengono degassate prima di essere sigillate: durante la produzione, infatti, si generano fisiologicamente dei gas. Questi ultimi fuoriescono in una zona morta della cella, dove vengono radunati e poi eliminati prima della lavorazione finale. Il processo di sigillatura ha un duplice scopo: prevenire le infiltrazioni d’acqua dall’esterno e la perdita di elettrolita dall’interno. Questo è il passaggio che determina ilciclo di vita della batteria stessa. Il penultimo step può durare fino a tre settimane. E consente di verificare che non ci siano corti circuiti interni attraverso misurazioni costanti della tensione di circuito aperto della cella. L’ultimo passaggio è l’ispezione finale. Rileva le proprietà elettrochimiche principali, grazie a cui si definiscono capacità, resistenza e perdita di potenza della batteria. Così nascono le batterie in Casa Volkswagen. O, almeno, questo è quello che la VW può e vuol dire.

Questo articolo dovrebbe essere approfondito in un convegno.

La domanda fatidica è:

Meglio le batterie con celle a:

– sacchetto (pouch) come Volkswagen

– cilindriche tipo 18650 o 2170 Panasonic e LG per Tesla

– prismatiche Panasonic per Toyota

Risponde ENEA con definizioni-applicazioni:

“Prismatiche: un contenitore prismatico di alluminio o di acciaio sottile è tipico delle celle del tipo Li-ioni. La costruzione permette alta densità di energia, ottima dissipazione del calore, ottimo impacchettamento e sfruttamento dello spazio. Arrivano fino alla taglia di 100 Ah.

Cilindriche: celle cilindriche di piccole dimensioni sono molto diffuse, per esempio, in pacchi, per le batterie dei computer portatili. Esistono in commercio fino a 200 Ah. Celle più grandi non sono di alta commercializzazione e sono perciò costose.

A busta: le celle sottili a busta fanno il miglior uso dello spa- zio. Non hanno contenitore rigido, per cui anche il peso è mol- to ridotto. Possono essere costruite in varie forme, anche su ordinazione. Utilizzano la tecnologia Litio polimero; si stanno molto diffondendo come alternativa a quelle prismatiche, specialmente per le auto elettriche. L’elettrolita è un polimero, per cui non ci sono perdite di liquidi. Il raffreddamento è facile in virtù delle ampie superfici. Va comunque evidenziata la bassa resistenza meccanica, che richiede un sistema di impacchettamento idoneo.”

Aggiungo che, le tipologie più diffuse per ragioni di capacità di accumulo sono le pouch (Volkswagen) e le cilindriche tipo 18650 o 2170 (Tesla) servono comunque centinaia di celle, allineate e suddivise secondo moduli da raffreddare durante il funzionamento o riscaldare durante il caricamento.

Va infine detto che al momento l’eccezione è rappresentata dal gruppo Hyundai che impiega la tecnologia ai polimeri di litio, sostanzialmente diversa da quella agli ioni, in quanto è allo stato solido e non liquido-gelatinoso. La scelta è legata alla sicurezza, per ovviare al “Thermal Runaway”: l’aumento incontrollato e inarrestabile della temperatura una reazione a catena, che porta alla combustione, ma anche alla maggiore densità di energia, potenza e velocità di ricarica, queste sono le aspettative.