Carbonio e batterie: sulla cresta dell’Onda Solare l’Emilia-Romagna lancia la sua sfida elettrica per conquistare una leadership globale. Sviluppando cioè nuove tecnologie a supporto della filiera industriale della Motor Vally nella conversione dal termico all’elettrico. I due filoni di ricerca sono il frutto della collaborazione tra Regione, Università di Modena, Bologna e Parma, Itis Ferrari di Maranello e mondo delle imprese nell’ambito del progetto Onda Solare.

Due progetti su carbonio e batterie

Si chiamano “Team Save” per i materiali, e “Liber” per le batterie. Hanno già contribuito a realizzare il prototipo di auto elettrica solare Emilia LT, appena partita per l’Australia dove parteciperà alla competizione internazionale World Solar Challange. Ma soprattutto dovranno produrre innovazioni cruciali per carbonio e batterie da applicare alla prossima versione del dimostratore Emilia che l’anno prossimo tornerà in America puntando a bissare il successo del 2018 nella traversata degli Stati Uniti dal Nebraska all’Oregon.

Si chiamano “Team Save” per i materiali, e “Liber” per le batterie. Hanno già contribuito a realizzare il prototipo di auto elettrica solare Emilia LT, appena partita per l’Australia dove parteciperà alla competizione internazionale World Solar Challange. Ma soprattutto dovranno produrre innovazioni cruciali per carbonio e batterie da applicare alla prossima versione del dimostratore Emilia che l’anno prossimo tornerà in America puntando a bissare il successo del 2018 nella traversata degli Stati Uniti dal Nebraska all’Oregon.

Team Save nei materiali compositi

Team Save si focalizza sui compositi, in particolare quelli in fibra di carbonio. Ne fanno parte la controllata del gruppo SCM di Rimini CMS, la Dallara di Parma (auto formula da competizione), la Curti di Castel Bolognese (macchine automatiche e confezionatrici), la start up bolognese Nextema (stampanti in 3D), l’altra bolognese Mind (progetti in fibra di carbonio), la parmigiana Elantas (resine ipossidiche per fibra di carbonio). Sono coordinate dal professor Loris Giorgini dell’Università di Bologna.

«L’obiettivo è sviluppare nuove tecnologie per la lavorazione della fibra di carbonio e di altri materiali compositi che possano renderli accessibili all’industria automobilistica di massa. Soprattutto quella elettrica che fa della leggerezza un fattore cruciale» spiega Giorgini. Il progetto è rivolto alla tecnologia applicata, facilmente scalabile dal tessuto industriale emiliano romagnolo.

Sensori, riciclo e nano materiali

La ricerca va in tre direzioni. La prima riguarda lo sviluppo di una fibra di carbonio sensorizzata in grado di “predire” danni strutturali e possibili rotture. «Il metallo _ spiega Giorgini _ subisce deformazioni che permettono di individuare e prevenire i cedimenti strutturali. La fibra di carbonio no: cede all’improvviso. Per questo è ancora rischioso utilizzarla in componenti sottoposte a forti stress strutturali, come le ruote. Noi svilupperemo fibre dotate di sistemi di autodiagnosi proprio per realizzare ruote in fibra di carboinio».

Un secondo filone riguarda il riciclo e il riuso della fibra di carbonio. Se ne occuperà in particolare la Curti, sviluppando tecniche e macchine dedicate. «La versione di Emilia 2020 sarà riciclabile al 100%» promette.

Il terzo progetto metterà a punto materiali fibro metallici nano strutturati . Spiega Giorgetti: «Vetture molto leggere come dovranno essere quelle elettriche sono straordinariamente sensibili alle vibrazioni e agli impatti con le asperità del terreno: è necessario perciò trovare nuovi materiali in grado di assorbirle. Pensiamo a questi nuovi materiali per componenti come le sospensioni e i sedili».

CMS, il super laser per il taglio

Partner chiave si questi progetti è la riminese SCM Group, attraverso la controllata bergamasca CMS Advanced Materials. CMS produce centri di lavoro a controllo numerico per la lavorazione di materiali compositi, tra cui fibra di carbonio. E’ uno dei primi produttori al mondo, sforna ogni anno oltre 300 macchine e tra i clienti annovera alcune delle più grandi case automobilistiche mondiali (FCA, Toyota, BMW, Jaguar, Land Rover, ecc.) nonché i maggiori team di Formula1. In alcuni decenni di presenza sul mercato è riuscita a trasformare la lavorazione dei materiali compositi da un’attività prevalentemente manuale a una in gran parte automatizzata. All’interno del progetto Team Save ha l’incarico di sviluppare nuove tecnologie per migliorare i processi produttivi.

Condizione necessaria, questa, per abbattere i costi rispetto a componenti costruiti con materiali convenzionali. I campi di ricerca riguardano tecnologie di taglio e integrazione di nuove funzioni sui componenti. Spiega il direttore innovazione di Scm Group, ingegner Federico Ratti: «Oggi la fibra di carbonio viene tagliata con sistemi ad asportazione di truciolo o con getti d’acqua ad altissima pressione, il cosiddetto waterjet. Un sistema come il laser potrebbe essere più efficiente e veloce. La ricerca è indirizzata a superare i limiti dei laser tradizionali che con il calore sviluppato possono danneggiare i bordi dei componenti, compromettendone le caratteristiche strutturali. Esistono diverse tipologie di laser, ad esempio i cosiddetti ultrafast laser a lunghezze d’onda infinitesimali, che hanno un’azione concentrata in pochi micron».

Condizione necessaria, questa, per abbattere i costi rispetto a componenti costruiti con materiali convenzionali. I campi di ricerca riguardano tecnologie di taglio e integrazione di nuove funzioni sui componenti. Spiega il direttore innovazione di Scm Group, ingegner Federico Ratti: «Oggi la fibra di carbonio viene tagliata con sistemi ad asportazione di truciolo o con getti d’acqua ad altissima pressione, il cosiddetto waterjet. Un sistema come il laser potrebbe essere più efficiente e veloce. La ricerca è indirizzata a superare i limiti dei laser tradizionali che con il calore sviluppato possono danneggiare i bordi dei componenti, compromettendone le caratteristiche strutturali. Esistono diverse tipologie di laser, ad esempio i cosiddetti ultrafast laser a lunghezze d’onda infinitesimali, che hanno un’azione concentrata in pochi micron».

Automazione per ridurre i costi

CMS ha allo studio anche macchine in grado di aggiungere nuove funzioni ai componenti in lavorazione. Quanto potranno ridursi i costi complessivi? «Non credo che sia raggiungibile una parità con i materiali e le tecnologie convenzionali. Ma arrivare in prossimità di un rapporto prezzo/prestazioni ottimale, unito alla leggerezza del materiale, aprirebbe prospettive enormi per l’industria automobilistica elettrica di massa, dove il grosso del costo produttivo finale resta pur sempre la batteria».

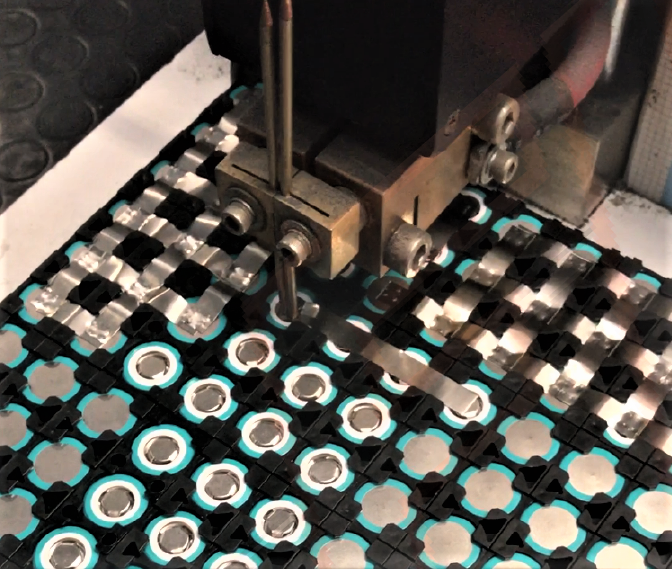

Liber, le batterie vanno a moduli

Proprio sulle batterie si focalizza Liber (Lithium Battery Emilia Romagna), il secondo progetto coordinato dal professor Claudio Rossi, sempre di Unibo. «Partendo da un brevetto già depositato _ racconta _ svilupperemo nuove tecnologie di prodotto e di processo per l’integrazione del pacco batterie. Si basa sull’idea di un modulo standard che chiamiamo brik (mattone n.d.r.) nel quale integriamo un numero x di celle». Il brik sarà l’elemento su cui progettare e realizzare pacchi batterie scalabili a seconda delle necessità dell’utilizzatore, sia esso una casa automobilistica o un produttore di macchine operatrici. Non a caso i principali partner del progetto sono Automobili Lamborghini e la divisione carrelli elevatori di Toyota, Toyota Material Handling.

Cineca, i Big Data per la gestione

«Ogni brik _ prosegue Rossi _conterrà tecnologie innovative nelle connessioni, molto più semplici e leggere, e negli apparati di gestione e monitoraggio. L’enorme massa di dati raccolti sarà analizzata con metodologie di Big Data Analitics dal Cineca di Bologna che da remoto avrà il controllo sulla funzionalità e la sicurezza di ogni cella. La linea di produzione sarà totalmente automatizzata e questo permetterà di abbattere drasticamente i costi». Il Cineca è il quarto più potente centro di elaborazione dati dell’Occidente.

A Bologna l’impianto pilota

Anche il progetto Liber punta a stimolare la nascita di una filiera industriale delle batterie nel cuore della Motor Valley. «Il primo impianto produttivo pilota sarà realizzato qui a Bologna _ dice Rossi _ grazie alla collaborazione con il quartier generale italiano della multinazionale tedesca Manz. Vogliamo che resti qui dove può diventare un fattore di competitività per le nostre aziende». Ora la sfida è reperire gli ingenti capitali necessari. Quelli messi sul piatto da Regione Emilia-Romagna e Università di Bologna bastano appena per partire. Dovranno arrivarne altri, da investitori italiani e internazionali. Oppure da Bruxelles, dove Liber ha già partecipato a una call dell’Unione europea per accedere ai fondi di Horizon 2020.